사례 연구

냉동 피자 제조업체, 자동화된 스프레이 시스템으로 대두유 폐기물 감소

제조업체는 US$50,000 이상을 절약합니다.

문제:

냉동 피자의 개인 상표 제조업체는 반죽을 구워서 빵 껍질로 만들기 전에 반죽에 콩기름을 발라야 했습니다. 일관된 칼로리 수치를 유지하려면 오일을 정밀하게 코팅하는 것이 중요했습니다.

사용 중인 시스템은 일련의 니들 밸브가 장착된 스테인리스 스틸 트로프를 통해 대두유를 펌핑했습니다. 니들 밸브는 반죽 위의 기름 흐름을 제어하기 위해 수동으로 조정되었고 스테인리스 스틸 막대를 사용하여 반죽 전체에 기름을 퍼뜨렸습니다. 적용되는 오일의 양은 배치마다 매우 다양하여 완제품의 칼로리 수를 검증하는 것이 불가능했습니다. 또한 반죽 가장자리에서 기름이 누출되어 이 값비싼 재료가 많이 낭비되고 컨베이어 벨트가 과도하게 마모되었습니다.

결과:

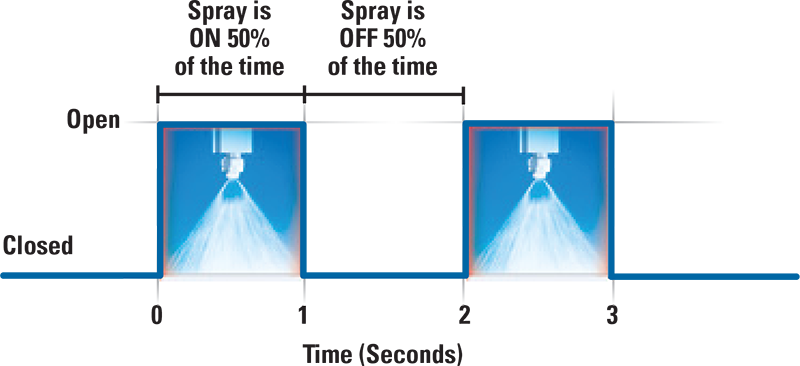

AutoJet® 스프레이 시스템은 도우 전체에 콩기름을 일관되게 도포하고 연간 미화 38,000달러 이상의 콩기름 낭비를 제거합니다. 제조업체는 또한 컨베이어 벨트 교체 비용으로 미화 13,000달러를 절약했습니다. 경제적인 이점 외에도 이제 피자의 칼로리 수를 검증할 수 있습니다. 이는 다양한 소매 브랜드로 피자를 구매 및 재판매하는 고객에게 중요한 제품 품질 측정입니다.

이 사례 연구에 대한 자세한 내용을 보려면 여기 를 클릭하여 PDF 버전을 확인하십시오.