Wiodący projektant i producent części samochodowych oferuje tłoczone elementy dużym europejskim producentom samochodów. Do smarowania części przed prasowaniem używano filców. Nie dawały one kontroli nad ilością nanoszonego smaru i często powodowały nierównomierne smarowanie części. Proces ten powodował również rozprzestrzenianie się oleju wokół obszaru smarowania. Zaczęło to powodować niebezpieczne - śliskie - warunki pracy dla pracowników fabryki. Aby zapobiec wszelkim wypadkom i przygotować się na przyszłe innowacje, klient zdecydował się na wybór nowego systemu smarowania części samochodowych.

Nowe rozwiązanie musiało być w stanie zaoferować precyzyjne i zautomatyzowane smarowanie bez powodowania nadmiernego rozpylania i niebezpiecznych warunków pracy. Aby wyprzedzić konkurencję, klient chciał również, aby system był na tyle elastyczny, aby można było łatwiej produkować większą różnorodność części i otwierać nowe możliwości biznesowe

System smarowania części samochodowych AutoJet

Systemy smarowania filcem są często zastępowane przez systemy smarowania części samochodowych AutoJet® P400 firmy Spraying Systems. Systemy te składają się z jednostki bazowej i smarownicy zwojowej. Mogą one natryskiwać środki smarne o wysokiej lepkości zgodnie z bardzo precyzyjnymi specyfikacjami, zapewniając optymalny rezultat.

Po zademonstrowaniu przez naszego lokalnego eksperta systemu smarowania P400 z dyszami 1/4JAU na jednej z linii klienta, zdano sobie sprawę z jego ogromnego potencjału.

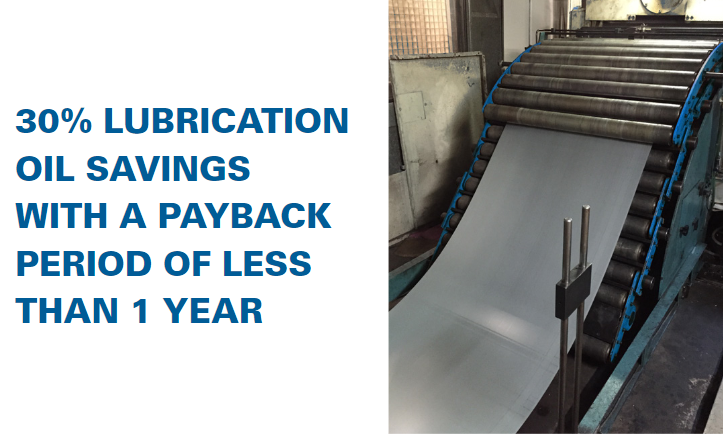

Wynik

Producent części samochodowych z zadowoleniem zauważył, że system smarowania AutoJet P400 do części samochodowych może automatycznie nakładać środek smarny w sposób dokładny i bez niedostatecznego lub nadmiernego nakładania. Ten wyższy wskaźnik dokładności zmniejszył całkowite zużycie oleju o ponad 30%. W rzeczywistości, oszczędności są tak duże, że system został zainstalowany na wszystkich 6 liniach produkcyjnych. Co więcej, czystsze systemy przyczyniają się do realizacji celów zrównoważonego rozwoju oraz do czystszego i bezpieczniejszego środowiska pracy dla pracowników fabryki.