컨베이어 테스트 장비

컨베이어 테스트 개요

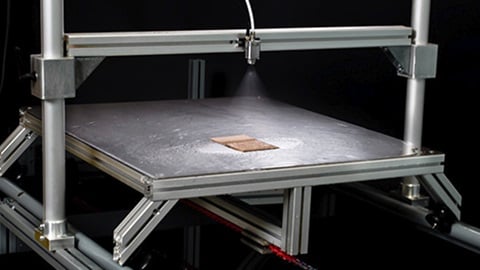

Spraying Systems Co.는 최대 300ft/min의 가변 라인 속도를 특징으로 하는 컨베이어식 카트 시스템을 제공합니다. 30" 정사각형 카트는 반복 테스트를 빠르고 효율적으로 수행하므로 각 반복마다 기질을 변경해야 하는 경우가 많습니다. 그러나 더 빠른 라인 속도의 경우 연속 컨베이어도 사용할 수 있습니다. 컨베이어 스프레이 설정에는 많은 매개변수가 포함되지만 실험실을 활용함으로써 자원을 활용하여 운영 매개변수를 평가하고 최적화할 수 있습니다.