Producent dla przemysłu budowlanego wytwarza izolowane panele strukturalne (SIP), które są wykorzystywane w różnych dużych projektach budowlanych. W procesie produkcyjnym potrzebowali aktywować klej poprzez rozpylanie mgły wodnej na płyty piankowe. Używali dysz rozpylających powietrze, które stale rozpylały mgiełkę, gdy tylko system został włączony. Oczywiście powodowało to nadmierny rozprysk, który z kolei powodował, że klej był bardzo nieprzewidywalny. Powodowało to również konieczność dodatkowego czyszczenia urządzeń produkcyjnych. Ponadto, system rozpylania kleju nie dostosowywał się do zmian prędkości linii produkcyjnej i występowało wiele innych problemów z wydajnością systemu rozpylania.

Aby przezwyciężyć te problemy, producent szukał rozwiązania natryskowego, które mogłoby stosować niski przepływ wody. W ten sposób można było zwiększyć wydajność produkcji i zmniejszyć ilość odpadów.

System natrysku kleju AutoJet

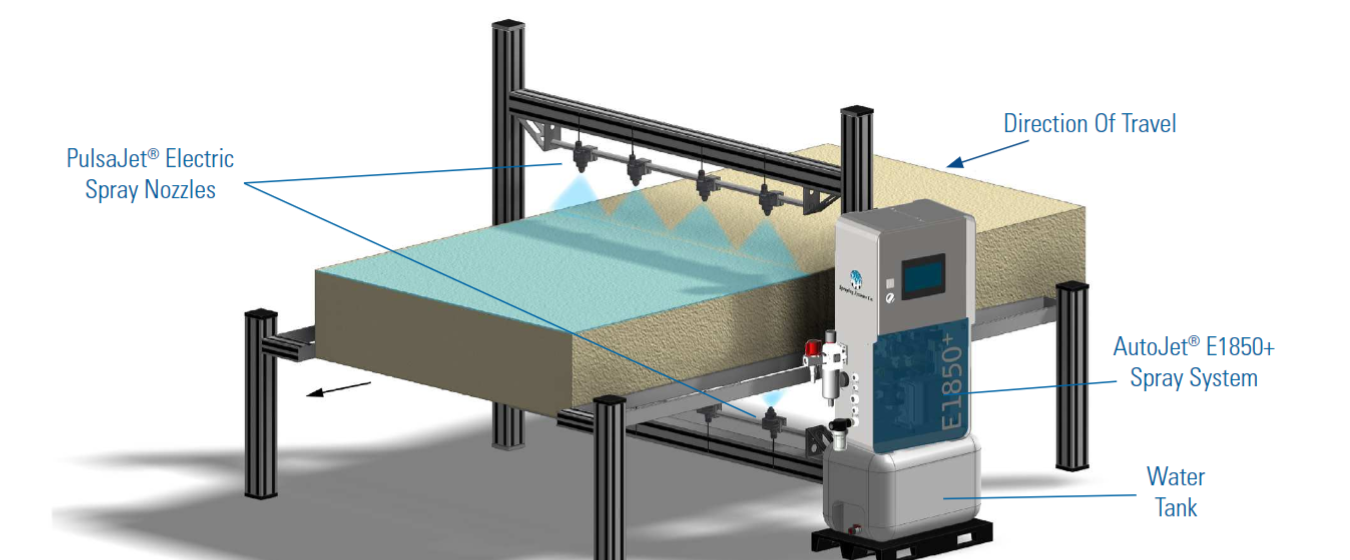

Po zaprezentowaniu przez naszego lokalnego eksperta zalet systemu natryskowego AutoJet® E1850+ z pompą pneumatyczną z podwójną membraną, producent zdecydował się na instalację. W połączeniu z 8 elektrycznie uruchamianymi dyszami natryskowymi PulsaJet® AA10000AUH i automatycznie wyrównującymi się rozpylaczami UniJet® PWMD o przekroju w kształcie jaskółczego ogona, system został zainstalowany zgodnie ze specyfikacjami klienta.

Dysze są uruchamiane przez czujnik, który dostosowuje się do zmian prędkości linii, dzięki czemu rozpylają tylko wtedy, gdy jest to konieczne. Rozpylacze o całkowitej szerokości oprysku 1200 mm zapewniają równomierne pokrycie przy niskim natężeniu przepływu (od 1,5 do 6 litrów/h) i ograniczają nadmierny oprysk do absolutnego minimum.

Rezultat zastosowania nowego systemu

Producent był zadowolony z nowo zainstalowanego systemu natryskowego AutoJet. Zużycie wody spadło o 50% i nie ma już potrzeby używania drogiego sprężonego powietrza. Ponieważ natrysk jest teraz stosowany konsekwentnie - nawet przy różnych prędkościach linii - jakość produktu końcowego jest teraz wyższa niż kiedykolwiek. Oznacza to, że mniej produktów jest złomowanych z powodu niespełniania norm jakościowych.

W połączeniu z bardziej efektywnym wykorzystaniem zasobów, całkowite oszczędności wynoszą 20.000 euro rocznie. Jest to istotna oszczędność kosztów, która ma również duży wpływ na realizację celów firmy w zakresie zrównoważonego rozwoju.