【工場の省エネ化】コンプレッサーの消費電力削減!エアブロー工程で80%省エネも

28

1月 25

コンプレッサーの消費電力は工場全体の約30%を占め、特にエアブロー工程での電力消費は膨大です。そこで弊社では、消費電力を削減するための解決策として、コンプレッサーに代わるブロアのご使用をお勧めいたします。本記事では、コンプレッサーからブロアへの切り替えが適しているケースや省エネ効果について詳しく解説します。貴社の省エネ対策にぜひお役立てください。

工場の総電力使用量の1/3のを占めるコンプレッサー

モーターを使って圧縮空気を作るコンプレッサーですが、工場においてどのような用途で使われているかご存知でしょうか?すべての用途を把握している方は少ないかもしれません。

コンプレッサーエアーはコストのかかる設備で、その電力コストは工場の総電力使用量の1/3を占めると言われています。

コンプレッサーエアーは固定費とみなされ、コスト見直しの際に見落とされがちですが、ここを見直すことで大幅なコストダウンができる可能性があります。

また、省エネ法に基づき、エネルギー使用の効率化が求められている現在、コンプレッサーのエネルギー消費を削減することは法令順守の観点からも重要と言えるでしょう。

コンプレッサーの用途

コンプレッサーは、空気中の酸素を圧縮して圧縮空気を作る機械です。工場では、この圧縮空気を様々な用途に利用しています。

【装置の駆動用】

エアーシリンダー、エアーアクチュエーター、エアーポンプなど

【製造プロセスでのエアブロー】

切削、研磨、塗装、洗浄などの工程で、エアブロー、エアブラスト、エアカットなど

【制御】

バルブやダンパーの開閉、位置決めなど

コンプレッサーの消費電力を削減するには?

運用方法の見直し

圧縮空気の使用量を減らすために、エア漏れ箇所がないか点検したり、適切な圧力で運用されているかを確認したりする。

コンプレッサー本体の高効率化

最新型の省エネタイプのコンプレッサーに更新することで、消費電力を大幅に削減できる場合があります。

エア供給源の切り替え

コンプレッサーは高い圧力で空気を供給するため、用途によってはオーバースペックとなる場合があります。エアブロー工程など、低い圧力で十分な場合は、コンプレッサーではなくブロアを使用することで、大幅な省エネを実現できます。

前述の通り、コンプレッサーには様々な用途がありますが、特にエアブローにおけるエアー消費量はとても大きく、電力コストの大きな負担になったり、最悪の場合、肝心の装置が動かなくなる事さえあります。 エアー源として、コンプレッサーの代わりに低圧・省電力のルーツブロアを用いても、適切な機器とノズルを選定すれば十分な水切り効果が得られます。以下に詳しく解説します。

コンプレッサーに代わるルーツブロアとは?

エアーを作る機械にはファンとブロワーとコンプレッサーがあります。どれもエアーを送風する機械ですがそれぞれの送気圧力と圧縮比の違いによって呼び名が異なります。

エアー源による圧力の違い

| ファン | 10kPa以下 |

| ブロア | 10~100kPa |

| コンプレッサー | 100kPa以上 |

エアブローにおけるエアー源としてブロアを使用しているケースはまだまだ少ないですが、ブロアを用いたエアブローでもコンプレッサーエアーと変わらない仕事ができ、しかも電力消費量が格段に下がるため、今、省エネ対策としてブロアが注目されています。

コンプレッサーと比較したブロアのメリット

-

低い圧力で大量の風量を供給可能:

エアブロー工程のように、低い圧力で大量の風量が必要な場合に最適です。 -

構造がシンプルで耐久性が高い:

コンプレッサーのように油を使用しないため、メンテナンスが容易で、長期間安定した性能を発揮します。 -

低騒音・低振動:

コンプレッサーと比較して、運転音が静かで振動も少ないため、作業環境の改善にも繋がります。

ブロアへの切り替えが適しているケース

以下のような用途では、コンプレッサーを使用するよりも、ブロアを使用する方が、省エネ効果が高く、ランニングコストを大幅に削減できる可能性があります。

- エアブロー工程: 部品の乾燥、洗浄、冷却、搬送など

- 撹拌・曝気: 液体中の酸素供給、発酵促進など

- 集塵・搬送: 木くずや粉体の吸引、搬送など

また、上記用途において、以下のようなケースがブロアへの切り替えに適しています。

- 設置スペースに余裕がある場合

- ノズルをワークに近づけられる場

- 温風による効果を見込みたい場合

ブロアへの切替による省エネ効果

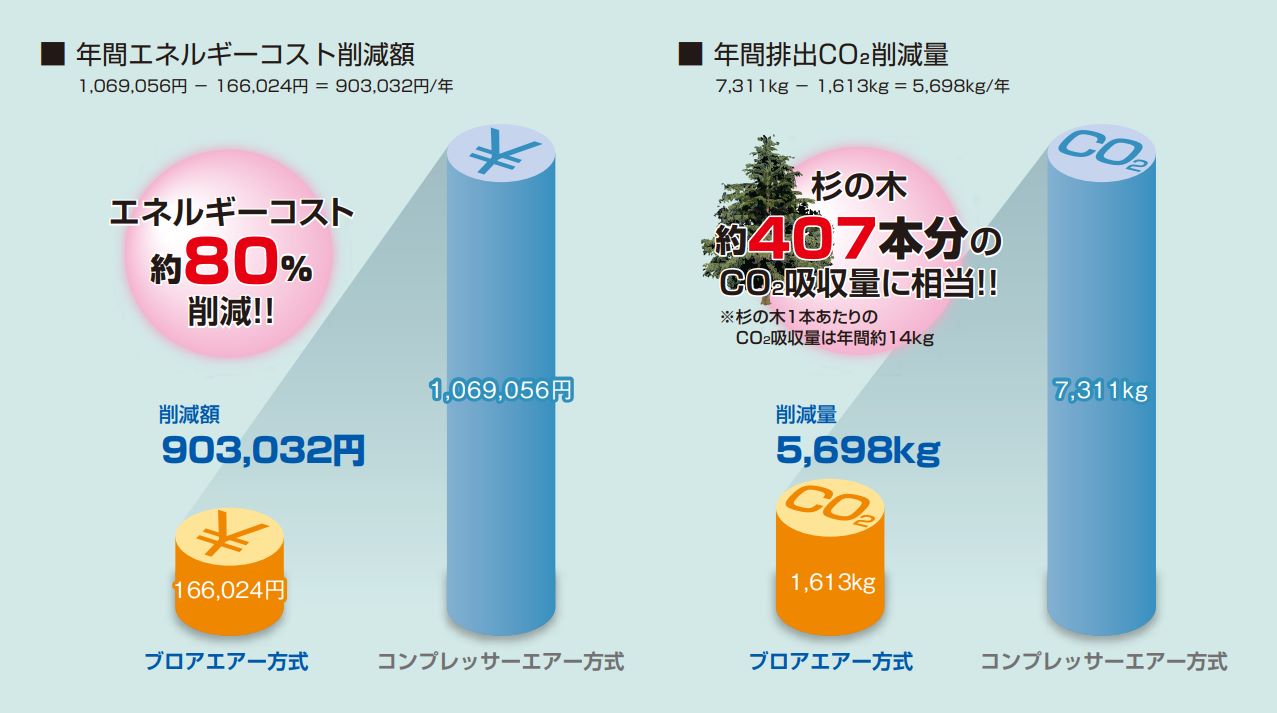

ブロアへの切り替えによる省エネ効果は、用途や使用条件によって異なりますが、弊社のお客様では80%以上の省エネに成功した事例もございます。

以下は、エアブロー工程でエアー源にブロアとコンプレッサーを使用した場合の電力消費量の比較です。

年間稼働時間=(8h×20日/月)×(12ヶ月/年)=1920h、電力単価=35円/kWh、コンプレッサーエアー単価=5.8円/N㎥、CO₂排出係数=kg-CO₂/kWh=0.34で計算しています。

| ブロア(ルーツブロア) | エアー供給元 | コンプレッサー |

|

スリット長750mm×スリット幅 0.5mm |

仕様 | スリット長750mm×スリット幅 0.1mm |

| 20kPa | 設定圧力 | 0.1MPa |

| 3.4 ㎥/min | 風量/消費エアー量 | 1.6 ㎥(normal)/min |

| 2.1 kW/h | 消費電力/h | 11.2 kW/h |

| 4,743 kWh/年 | 消費電力 | 21,504 kWh/年 |

|

166,024円/年 (2.1kW/0.85*)×1920h×35円/kWh *モーター効率 |

エネルギーコスト |

1,069,056円/年 1.6N㎥×60min×1920h×5.8円/N㎥ |

| 1,613 kg-CO₂/年 | CO₂排出量 | 7,311 kg-CO₂/年 |

省エネの成功事例

自動車産業

車体の水切り工程で電気消費量約93%(150万円/年)の削減とCO₂排出量約93%の削減

| 消費電力費(年) | CO2排出量(Kg/年) | |

| コンプレッサー方式 | 160万円 | 50,000 |

| ブロア方式 | 10万円 | 3,000 |

| 削減率 | ↓150万円(削減率 約93%) | ↓47.000(削減率 約93%) |

食品産業

ボトルの水切り工程で電気使用量を約68%(119万円/年) CO₂排出量約68%の削減

| 消費電力費(年) | CO2排出量(Kg/年) | |

| コンプレッサー方式 | 176万円 | 18,600 |

| ブロア方式 | 57万円 | 6.000 |

| 削減率 | ↓119万円(削減率 約68%) | ↓12.600(削減率 約68%) |

本記事でご紹介したように、エアブロー工程など、用途によってはブロアへの切り替えによって、大幅な省エネを実現できる可能性があります。 上記事例のような大幅な省エネを実現させるためには、ブロアの効果を最大限発揮するエアーノズルの選定や設置が重要になります。 まずは自社のコンプレッサーの使用状況を把握し、コンプレッサーエアーからブロアエアーへの切り替えをご検討される際はぜひ一度弊社にご相談ください。