コンプレッサーからブロアへの切替で電力消費量、CO2排出量の大幅削減を実現

問題:

某自動車メーカーの車体工場では、SUVやミニバンなどの車体製造を行っています。車体製造の一連の工程には、塗装工程があり、その塗装工程の一工程として防錆を目的とした電着塗装ラインがあります。

電着塗装は塗料が入ったプールに車体を浸し通電することで塗装を施します。車体を浸すため、車体を引き上げた後、液切りを確実する必要があります。液切りが不十分だと、後工程の中塗りと上塗りで不良の原因になってしまいます。

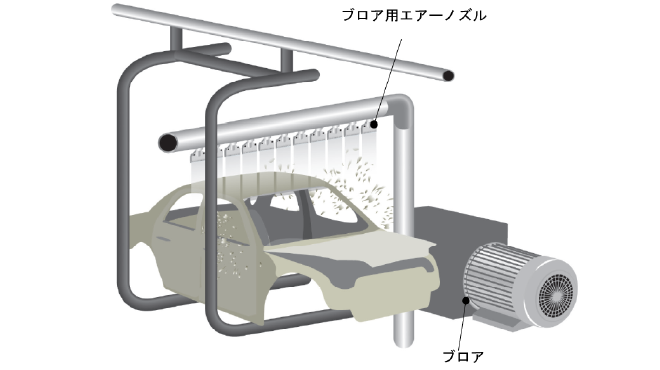

液切りの工程では、一般的にエアーノズルが使用されており、同工場にもいても小型ノズルを並列配置したノズルヘッダーを用いていました。液切れの効果は現状の方法においても十分でしたが、エアー源にコンプレッサーを用いていたため、電気消費量が大きいことが問題視されていました。

結果:

従来のコンプレッサー方式と同様の液切り効果を維持したまま、ブロアへの切り替えにより大幅な省エネと CO2 排出量の削減を実現することができました。

電気使用量を約80%を削減できただけではなく、CO2 排出量も 80%削減でき、会社として取り組んでいた地球環境保護にも大きく寄与することができました。