コンプレッサーからブロアへの切り替えで電力消費コストと二酸化炭素排出量を大幅削減

コンプレッサーからブロアへの切り替えで電力消費コストと二酸化炭素排出量を大幅削減

問題:

電源、電池関連機器を製造している工場では、主に車両や産業機器用のバッテリーの製造を行っています。

バッテリーの製造工程には充電のためのバッテリー液充填工程があります。

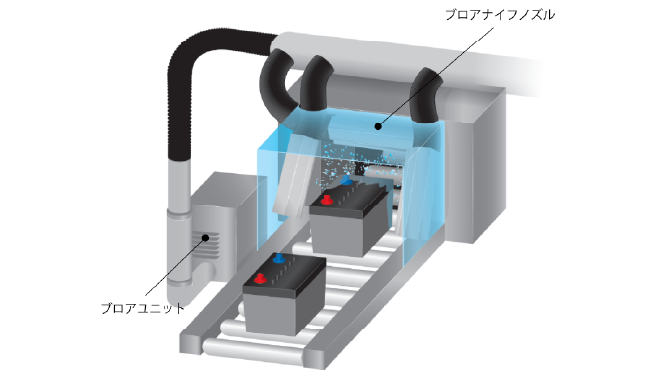

液充填工程にて、液のはねやこぼれがおこるため、充填後に液を洗い流すリン

ス工程があります。リンス工程後は最終検査となるため、洗浄液をきちんと飛ばす必要があり、エアーブローを行っています。

同工場ではエアーブローにコンプレッサーおよびコンプレッサー用のエアー

ノズルが使用していました。コンプレッサーエアーは噴射力が強く確実に液を

切ることができますが、エネルギーコストが嵩むデメリットがあります。同工場も例外ではなく、コンプレッサーによるコストが問題となっており、コスト削減が必須となっていました。

また、会社としてSDGsへの取組みも重要しされてきており、テーマに沿

った活動を模索している状況にありました。

結果:

エアー源とノズルをブロア方式に切り替えたことにより、大幅な電力消費コス

トの削減を実現。コスト削減額が大きいため、短期間にて設備償却を終えられる

見込みもたっている。

また、社内で模索してSDGsへの取組みとして、二酸化炭素排出量の削減というテーマを実現することもできている。

<電力消費コスト>

|

コンプレッサー方式 |

約763万円/年 |

|

ブロア方式 |

約159万円/年 |

➡ 約604万円/年削減

|

コンプレッサー方式 |

102,000kg/年 |

|

ブロア方式 |

21,000kg/年 |

➡ 81,000kg/年削減

約 80%削減!