コンプレッサーからブロアへの切替で電力消費量/費用、CO2排出量を削減

コンプレッサーからブロアへの切替で電力消費量/費用、CO2排出量を削減

問題:

東海地方に所在する食品メーカーでは、事業のひとつとして飲料を生産しています。

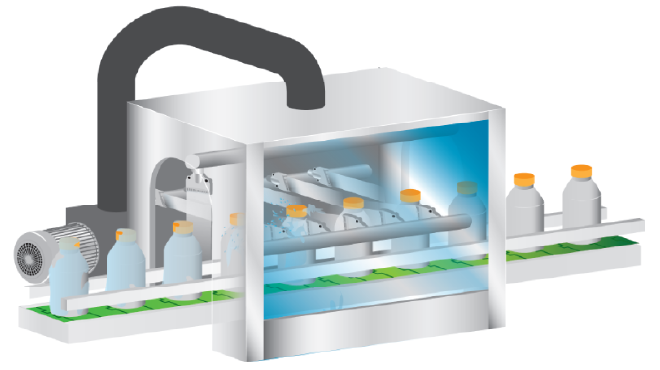

ボトル缶飲料の製造工程には、飲料充填後にキャップ締め工程があり、その後に口元の洗浄工程があります。洗浄工程で使用する水がボトルに残っていると、次工程のキャップ検査にて誤検知をしてしまう可能性があるため、水切りの工程が必要となります。

同工場においては、この水切りをコンプレッサーとパイプを組み合わせて行っていました。パイプを複数個用いて、ボトル缶の形状に合わせてレイアウトをしていました。コンプレッサーエアーは風力が強いため、水切りの性能については満足がいくものでしたが、コンプレッサーの稼働にかかる電気代が嵩むことが問題となっておりました。

結果:

従来のコンプレッサー方式と同様の水切り効果を維持したまま、ブロアへの切り替えにより大幅な省エネとCO2 排出量の削減を実現することができました。

電気使用量を約68%、年間で約119万円を削減できただけではなく、CO2 排出量も68%削減でき、環境保護にも寄与することができました。

付随する効果として、コンプレッサーの場合はエアー源を他工程と共有していたため、他工程のエアーの強弱に影響を与えてしまっておりましたが、その点を解決することができました。

| コンプレッサー方式 | ブロア方式 | 削減量 | 削減率 | |

|---|---|---|---|---|

| 消費電力費(年) | 176万円 | 57万円 | ▼119万円 | 約68% |

| CO2排出量(kg/年) | 18,600 | 6,000 | ▼12,600 | 約68% |

※2023年の電気料金に換算して効果を記載しています。