Завод за производство на енергия от отпадъци в Нова Англия иска да намали количеството скъпоструващ сгъстен въздух и поддръжката на абсорбера на пръскащия сушилник. Трудна за разпръскване варова суспензия, впръсквана в кулата на SDA, почиства киселините и други замърсители от потока отработени газове на завода. Използваните преди това ланци с двойни дюзи за течност консумираха голямо количество сгъстен въздух. Честата поддръжка на дюзите също беше проблем. Двама работници по поддръжката прекарваха до три часа всеки ден в трудния и опасен процес на отстраняване на засъхналата кал, която непрекъснато се натрупваше върху дюзите.

Газова охладителна система AutoJet®

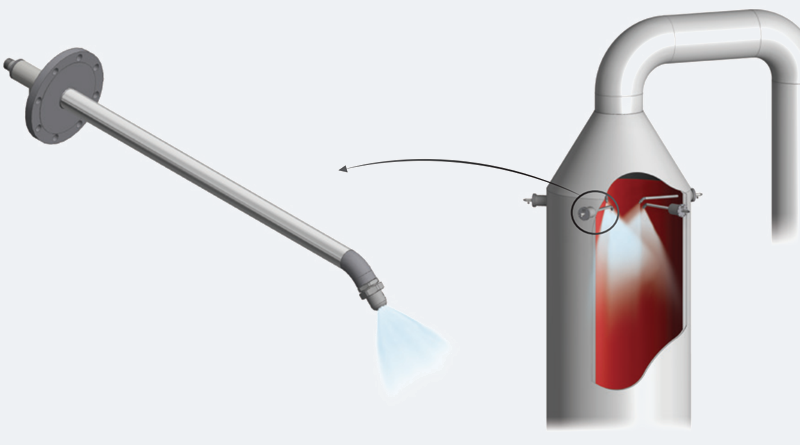

Spraying Systems Co. решава проблемите на завода с анализ на изчислителната динамика на флуидите (CFD ) и дюзи FloMax® с противооросяване. Създаването на CFD модел на кулата SDA осигури по-добро разбиране на газовия поток през кулата с цел оптимизиране на ефективността на разпръскване на дюзите. Въз основа на прогнозирания въздушен поток в SDA бяха монтирани четири дюзи FloMax® за генериране на точния размер на капките, необходим за оптимизиране на използването на вар и сухота, като същевременно се минимизира използването на сгъстен въздух. Моделът CFD определя също така подходящата точка на инсталиране на дюзите, които са инсталирани на 34,1 m над основата на високата 45,7 m SDA върху дълги 1,2 m ланци, разпръскващи под определен ъгъл. Въздушните капачки FloMax® с противоналягане са елиминирали натрупванията по дюзите, така че вече не е необходима ежедневна поддръжка на дюзите.

Резултат

Преминаването към дюзи FloMax® намали сгъстения въздух, използван за впръскване на варовата каша, с 1147 Nm3/час. Това позволи на операторите на централата да изключат компресор с мощност 200 к.с., предназначен за предишната система за впръскване, спестявайки приблизително 70 000 евро годишно. Като се прибавят и спестените 43 800 евро годишно от ежедневните разходи за поддръжка на дюзите, периодът на възвръщаемост е 15 месеца. Освен това притесненията за безопасността на персонала по поддръжката са значително намалени. От гледна точка на устойчивото развитие степента на съответствие с изискванията за емисиите е много по-добра, а изключването на компресора с мощност 200 к.с. значително е намалило потреблението на енергия.