En produsent av sementplater opplevde kvalitetsproblemer som følge av manuell påføring av et slippmiddel. Ideelt sett påføres kjemikaliet i et tynt belegg på 1,3 m brede formingsplater før legging av sement. Slippmiddelet muliggjør rask og fullstendig fjerning av sementplatene etter herding.

Den forrige prosessen innebar å tørke slippmiddelet på hvert formingsbrett før transportøren tok dem til sementhelleprosessen. Ulike operatører ga inkonsistente resultater. Overpåføring av kjemikaliet var slurvete, sløsende og flekket sluttproduktet. Underpåføring forårsaket skade på sementplaten når den ble fjernet fra formingsplaten, og skapte grov overflatefinish. Produsenten ønsket å eliminere produktskrot, kjemisk avfall og unødvendig arbeidskraft.

Løsningen for mer effektiv påføring av slippmiddel

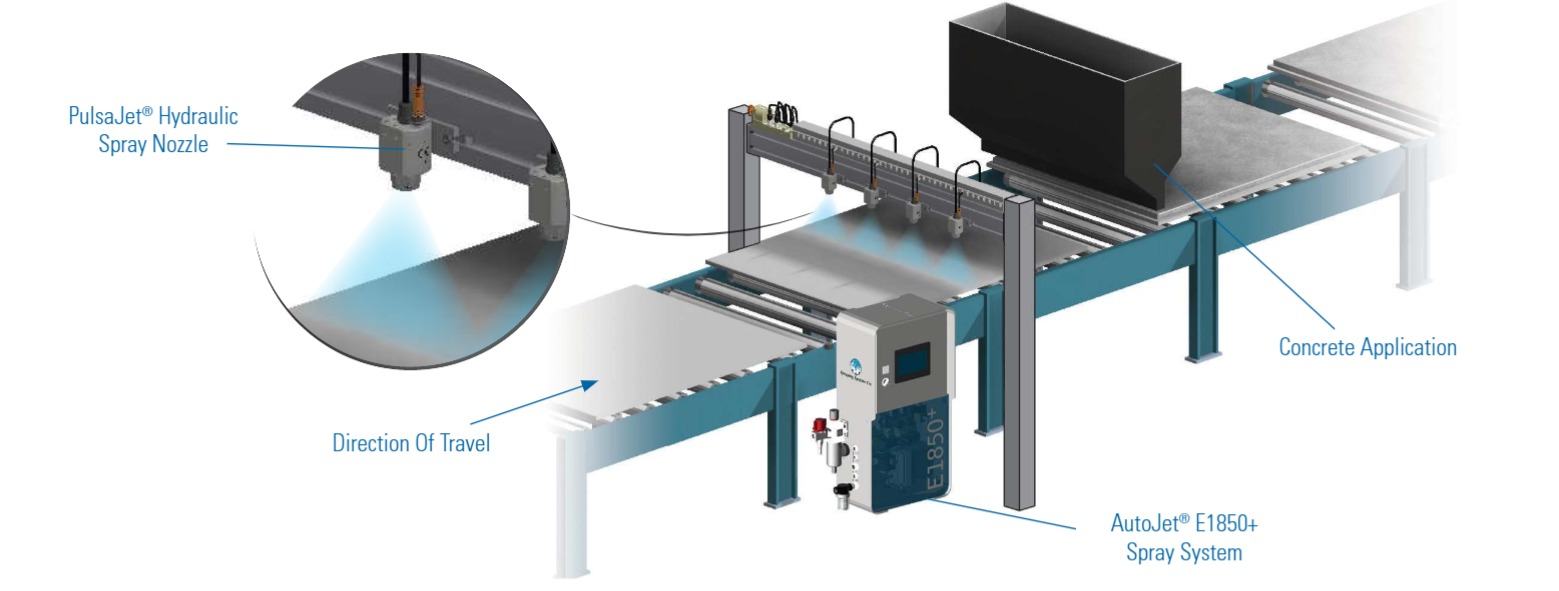

Vårt AutoJet® E1850+ spraysystem med integrert luftdrevet membranpumpe ga den ideelle løsningen. Fire hydrauliske PulsaJet®-dyser er montert på en 1,5 m 98250 sprøytemanifold, som plasseres 3 m før sementen helles på formingsplaten. PulsaJet-dysene gir jevn dekning av formingsplatene fra en sprayhøyde på 152 mm. Spraykontrolleren lar operatører enkelt justere strømningshastigheten for forskjellige transportbåndhastigheter for å gi optimal slippmiddeldekning til hvert formingsbrett. Ved å bruke Precision Spray Control (PSC) for å generere svært lave strømningshastigheter med hydrauliske PulsaJet-dyser, ble behovet for å bruke luftforstøvningsdyser og trykkluft unngått.

Resultat av det nye sprøytesystemet

AutoJet-systemet løste produsentens kvalitetsproblemer og reduserte kjemisk bruk med så mye som 50 %. Det manuelle arbeidet som tidligere ble brukt for slippmiddelapplikasjonen ble også eliminert. Til sammen genererte disse fordelene en tilbakebetalingstid på seks måneder og vil fortsette å spare kunden for mer enn € 27 000 årlig.