塗装工程のゴミ・ブツ対策!加湿による静電気除去

19

12月 24

塗装工程で発生する静電気の問題とは?

塗装工程では、塗装面や周囲の空気中に発生する静電気が大きな問題となります。特に冬場などの乾燥した環境では、静電気が発生しやすく、以下のような問題が発生します。

塵埃・異物の付着

静電気が塗装面にホコリや塵を引き寄せ、不良品の原因となります。

塗料の引火

引火性の高い溶剤を含んだインクミストが静電気のスパークによって引火する危険性があります。

これらの問題を解決し、塗装品質を安定させるためには、効果的な静電気除去が欠かせません。

静電気除去に湿度が重要な理由

静電気は湿度が低い環境で発生しやすく、逆に湿度が高いと発生しにくくなります。 特に、相対湿度50%以上を保つことで、静電気の発生を大幅に抑えることができます。

塗装工程における加湿対策のメリット

先に述べた通り、加湿システムの導入により相対湿度を50%以上に保つことで、静電気の発生を抑え、塵埃の静電付着やスパークによる引火を防ぐだけでなく、以下のようなメリットもあります。

水分により塵埃浮遊を軽減し、静電気抑制とダブル効果でゴミ付着を抑制

微細な水の粒子を空間または対象物にスプレーすることで、水の粒子が浮遊する粉塵を捕捉し、降下します。また、湿気を持たせることで粉塵の再浮遊を抑制し、静電気防止とダブルでゴミ付着軽減の効果が得られます。

塗料の揮発を防ぎ塗装ムラを削減

冬場の乾燥期になると、特に揮発性の高い溶剤系塗料の場合シンナーの揮発速度が高くなり、濃度が変化することがあります。結果として、塗装ムラが生じ、不良品発生へとつながります。しかし、加湿システムを導入することで乾燥による塗料の揮発を防ぎ、不良の削減に寄与します。

加湿システムの導入事例

事例①樹脂成型工場の塗装工程

課題:

弊社のお客様の某樹脂成型の会社では、樹脂製品に色付け塗装や機能性塗料などの塗装を施す工程において、

冬場の乾燥期に特に揮発性の高い溶剤系塗料の場合、シンナーの揮発速度が高くなり、濃度が経時的に変化してしまう状況となっていました。

結果として、塗装ムラが生じ、不良品発生へとつながっていました。

解決策:

通常、過乾燥や湿度保持を解決する方法としては加湿器が導入されます。塗装工程の場合は、塗装ブース内で局所排気を行っているため、加湿能力の高い加湿方式を検討する必要があります。

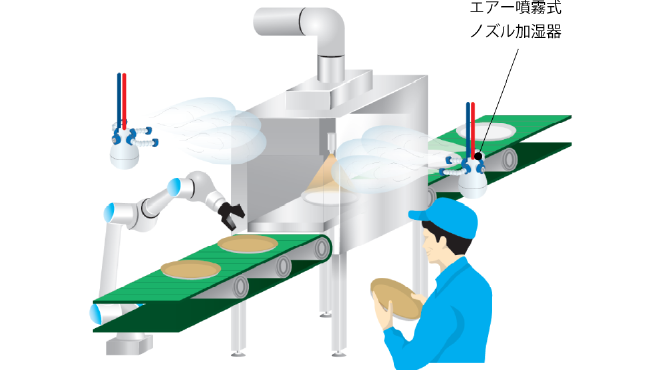

そこで、加湿能力が高いエアー噴霧式ノズル加湿器を採用。更に塗装ブース周辺を重点的に加湿するレイアウトにしました。また、適度な湿度を維持するために湿度センサーを連動させました。

加湿エリアが狭く噴霧距離が近いため、機器類を濡らしてしまうことが懸念されていましたが、粒子が細かいためその心配もなく加湿を行うことができました。

結果:

シンナーの揮発を抑制した結果、均一な濃度の塗料をスプレーすることができ、塗装ムラによる不良品を大幅に削減することができました。

導入前 塗装ムラ不良品発生率 10~15%

導入後 塗装ムラ不良品発生率 1%以下

事例②自動車工場の塗装工程

課題:

ある自動車メーカーは、塗装工程中にほこりが舞い上がるのを防ぐために、乗用車やトラックのフロアパンに手持ちのスプレーボトルで作業員がRO/DI水を吹きかけていましたが、

手作業によるスプレーでは塗布範囲が一定でなく、粉塵が車体の外面に付着することがありました。

これにより、塗料が表面にしっかりと付かなくなり、塗装不良修理のために車体工場に運ぶ必要がありました。

解決策:

AutoJet®モジュラースプレーシステムを導入しました。このシステムは完全自動のスプレー制御が可能で、既存の機器に簡単に統合できるノズルコントロールシステムです。

自動車塗装機器メーカーと提携し、ロボットアームの両側に4つのスプレーノズルを設置しました。

これらのロボットアームが窓から自動車のボディに入り、フロアパンをスプレーする仕組みで、無駄を最小限に抑えながら水を正確に噴霧し鎮塵を行いました。

結果:

粉塵による欠陥を90%削減し、4人の従業員を他の作業に再配置することができました。

塗料、RO/DI水の消費量が削減され、不合格となった自動車ボディの輸送と再加工に関連するコストも削減されました。

静電気による問題を解決するためには、環境や設備に応じた適切な対策が必要です。弊社では、静電気対策に関する専門的なアドバイスと、製品導入のサポートを行っています。まずはお気軽にお問い合わせください。お客様の作業環境に最適な加湿システムをご提案いたします。