Ilmastonsuojelu ei ole vain paikallinen vaan maailmanlaajuinen haaste, erityisesti ilmanlaadun valvonnan osalta. Ympäri maailmaa on sovellettava uusia teknisiä ratkaisuja, jotta ympäristöturvallisuusstandardien noudattaminen voidaan varmistaa. Tässä minisarjassa keskitymme kahteen erilaiseen tapaukseen ilmanlaadun valvontatoimenpiteistä polttoprosesseissa - pölynpoistoon Sebalangissa (Indonesia ) ja DeNOx-tekniikkaan Pisassa (Italia).

Hienopölyn torjunta hiililaitoksessa

Tällä hetkellä Indonesiassa yli 50 prosenttia sähköenergiasta tuotetaan kivihiilen poltolla (lähde). Tärkeä tekijä tuotetun energian määrässä on vuonna 2008 rakennettu hiilivoimalaitos Sebalang, joka koostuu kahdesta 50 MW:n sähkötehoa tuottavasta lohkosta.

Tällä hetkellä Indonesiassa yli 50 prosenttia sähköenergiasta tuotetaan kivihiilen poltolla (lähde). Tärkeä tekijä tuotetun energian määrässä on vuonna 2008 rakennettu hiilivoimalaitos Sebalang, joka koostuu kahdesta 50 MW:n sähkötehoa tuottavasta lohkosta.

Hiilen esikäsittelyssä polttoa varten syntyy hajakuormitushiukkaspäästöjä monissa prosessivaiheissa. Nämä vaikuttavat suoraan työntekijöiden terveyteen ja jakelukäyttäytymisestä riippuen myös ympäristöön. Spraying Systems Co. asensi lähes 200 suihkusuutinta laitoksen eri kohtiin pölyn vaimentamista ja pölyn laskeutumista varten.

Tavoitteena oli sitoa hiukkaset veteen ja siten vähentää päästöjä merkittävästi. Vasta kun pölyhiukkaset agglomeroituvat vesipisaroiden kanssa, ne voidaan laskeuttaa. Jotta erottelu onnistuisi, suuttimien tuottama pisarakoko on ratkaiseva parametri(lähde). Jos pisarat ovat liian suuria, pölyhiukkaset virtaavat niiden ympärille. Liian pienet pisarat kulkeutuvat ympäristön ilmavirtauksen mukana aivan kuten pölykin, joten erottumista ei tapahdu. Näin ollen ensimmäisessä vaiheessa valittiin sopivia suutintyyppejä kyseisiin paikkoihin. Insinöörit tukeutuivat laskentajärjestelmään, jota oli jo menestyksekkäästi käytetty vastaavissa laitoksissa, kuten tapaustutkimuksessamme on esitetty.

Hiililaitoksen prosessi

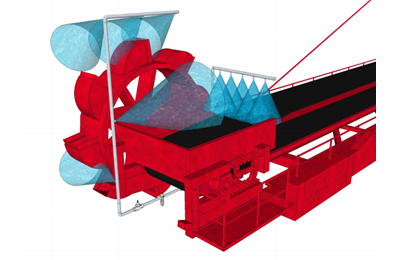

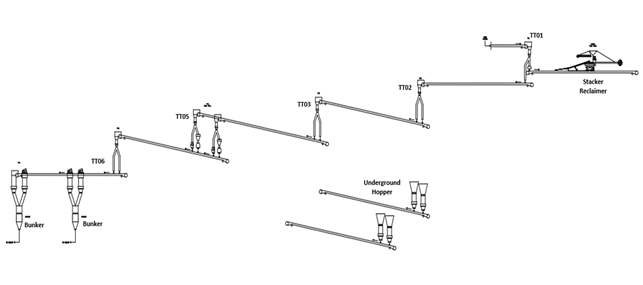

Sebalangin kivihiili toimitetaan laivalla. Lopullisesta lastauspaikasta se kulkee 850 metrin pituisia kuljetinhihnoja pitkin maanalaiseen bunkkeriin. Matkalla hiili kulkee viiden siirtotornin ohi (kuva 2), se murskataan ja lastataan useita kertoja uudelleen . Nämä siirtopisteet ovat erityisen kriittisiä pienhiukkaspäästöjen kannalta. Hydrauliset FogJet® 7G -suuttimet suihkuttavat suoraan lapapyörän päälle ylhäältä käsin optimaalisen hienojakoisen pölyn torjunnan varmistamiseksi. (Kuva 1a/b).

Pölynhallintasuutin

Täyskartiosuuttimet 7G koostuvat päästä, jossa on seitsemän pienempää suutinta. Ne tuottavat hienon suihkukuvion ja estävät siten tehokkaasti kohonneen pölyn leviämisen. Yksittäisiin siirtotorneihin (TT) asennettiin WhirlJet® BD -tyyppiset onttokartiosuuttimet ympyrän muotoon, jotka suihkuttavat vinosti ylhäältäpäin kuljetushihnoille. Suihkuverho estää pölyn muodostumisen tai leviämisen hiukkasten sitoutumisen kautta. Lopuksi ennen bunkkeriaukkoa käytettiin bi-fluid-suuttimia. Nämä sumuttavat vettä paineilmalla ja tuottavat siten erittäin hienon pisaraspektrin (d32 ≈ 30 µm(käyttö 3 barg:n sumutusilman paineella ja 3 barg:n nesteen paineella)). Tämän seurauksena tässä kohdassa esiintyvät erityisen hienot pölyt voidaan sitoa erittäin hyvin. Kaikki suutinjärjestelmiin johtavat linjat on lisäksi varustettu suodatinyksiköillä. Tämä pidentää huoltovälejä sekä koko suuttimen käyttöikää(lähde).

Kaikkien suutinjärjestelmien optimaalinen sijoittelu simuloitiin CAD-grafiikassa (Computer-Aided Design). Viimeinen hienosäätö tehtiin yhteistyössä paikallisen toiminnanharjoittajan kanssa. SSCo-suutintekniikan käytön ansiosta pölynmuodostusta voitiin lopulta vähentää merkittävästi, mikä on merkittävä parannus työntekijöiden ja ympäristön kannalta.

Päästöarvoja voitiin siis parantaa merkittävästi uusimman suutintekniikan avulla. Jos haluat lisätietoja pölyntorjunnasta, ota meihin suoraan yhteyttä tai lataa esite.