Kliimakaitse ei ole mitte ainult kohalik, vaid ülemaailmne väljakutse, eriti kui tegemist on õhukvaliteedi kontrollimisega. Kogu maailmas tuleb rakendada uusi tehnilisi lahendusi, et saavutada vastavus keskkonnaohutusstandarditele. Selles miniseerias keskendume kahele erinevale juhtumile, mis käsitlevad õhukvaliteedi kontrollimeetmeid põletusprotsessides - tolmu allasurumine Sebalangis (Indoneesia ) ja DeNOx Pisas (Itaalia).

Peentolmu kontroll söetehases

Praegu saadakse Indoneesias üle 50% elektrienergiast kivisöe põletamisel (allikas). Oluline panus toodetud energiasse on 2008. aastal ehitatud söeküttel töötav elektrijaam Sebalang, mis koosneb kahest 50 MW elektrilise võimsusega plokist.

Praegu saadakse Indoneesias üle 50% elektrienergiast kivisöe põletamisel (allikas). Oluline panus toodetud energiasse on 2008. aastal ehitatud söeküttel töötav elektrijaam Sebalang, mis koosneb kahest 50 MW elektrilise võimsusega plokist.

Kivisöe põletamiseks vajaliku eeltöötluse käigus tekivad paljude protsessietappide käigus hajusad tahkete osakeste heitkogused. Need mõjutavad otseselt töötajate tervist ja sõltuvalt jaotuskäitumisest ka keskkonda. Spraying Systems Co. paigaldas tehase eri punktidesse ligi 200 pihustusdüüsi tolmu allasurumiseks ja tolmu sadestamiseks.

Eesmärgiks oli siduda tahked osakesed veega ja seega vähendada märkimisväärselt heitkoguseid. Ainult siis, kui tolmuosakesed aglomeeruvad veepiiskadega, saab neid ladestada. Et eraldumine oleks edukas, on otsustavaks parameetriks(allikas) pihustite poolt toodetud tilkade suurus. Kui tilgad on liiga suured, voolavad tolmuosakesed nende ümber. Liiga väikesed tilgakesed viiakse ümbritseva õhuvooluga minema, nagu ka tolm, nii et eraldumist ei toimu. Seega valiti esimese sammuna sobivad düüsitüübid vastavate kohtade jaoks. Insenerid tuginesid arvutussüsteemile, mida juba edukalt kasutati sarnastes tehastes, nagu on näidatud meie juhtumiuuringus.

Söetehase protsess

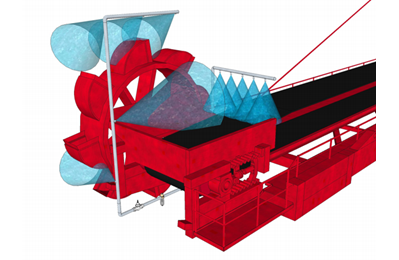

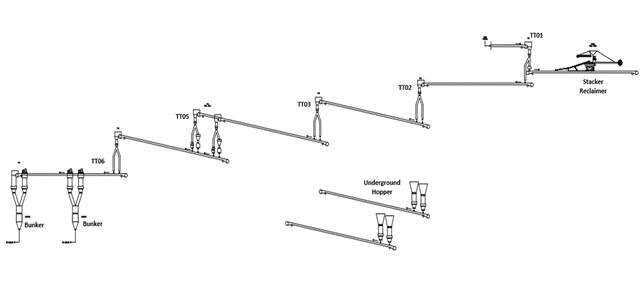

Sebalangi kivisüsi tarnitakse laevaga. Lõplikust laadimispunktist liigub see üle 850 m pikkuste konveierilintide maa-alusesse punkrisse. Teel läbib süsi viis ülekandetorni (joonis 2), purustatakse ja laaditakse mitu korda ümber . Need ümberlaadimispunktid on peentolmu heitkoguste seisukohast eriti kriitilised. Hüdraulilised FogJet® 7G pihustid pihustavad peentolmu optimaalseks kontrollimiseks otse ülevalt padrunikettale. (pilt 1a/b).

Tolmukontrolli düüs

Täiskoonusdüüsid 7G koosnevad peast, millel on seitse väiksemat pihustit. Need tekitavad peene pihustusmustri ja takistavad seega tõhusalt üleskerkinud tolmu levikut. Üksikutele ülekandetornidele (TT) paigaldati ringikujuliselt WhirlJet® BD-tüüpi õõnsad koonusdüüsid, mis pihustavad diagonaalselt ülevalt konveierilintidele. Pihustuskardin takistab tolmu tekkimist või levikut osakeste sidumise teel. Lõpuks kasutati enne punkri auku kahevooliku düüsid. Need pihustavad vett suruõhuga ja tekitavad seega eriti peene tilkade spektri (d32 ≈ 30 µm(töötab 3 barg pihustusõhu rõhu ja 3 barg vedeliku rõhu juures)). Selle tulemusel saab selles punktis esinevaid eriti peeneid tolmuosakesi väga hästi siduda. Kõik düüsisüsteemidesse viivad liinid on täiendavalt varustatud filtriüksustega. See pikendab nii hooldusintervalle kui ka kogu pihusti kasutusiga(allikas).

Kõikide pihustussüsteemide optimaalne paigutus simuleeriti CAD-graafikas (arvutipõhine projekteerimine). Viimane peenhäälestus toimus koostöös kohaliku operaatoriga. Lõpuks õnnestus tänu SSCo düüsitehnoloogiale tolmu teket oluliselt vähendada; see on oluline edasiminek töötajate ja keskkonna jaoks.

Seega suudeti uusima düüsitehnoloogia abil heitkoguste väärtusi märkimisväärselt parandada. Kui soovite rohkem teada saada tolmu kontrollimisest, võtke meiega otse ühendust või laadige alla brošüür.