En ledende produsent av termoformede kopper for engangsbruk trengte et silikonemulsjonsspraysystem for å påføre et tynt belegg i plastkoppene etter at de ble støpt. Belegget forhindrer at koppene fester seg sammen under pakking og hjelper til med å kontrollere støv i produksjonsmiljøet.

Den første metoden for å påføre silikonemulsjonen var å dyppe plastplaten i et slippmiddel før støping. Denne prosessen belagt begge sider av arket når dekning kun var nødvendig på den ene.

Senere ble et PLS-basert sprøytesystem brukt uten hell. Systemets langsomme responstid og forsinkede sprayavstengning resulterte i overpåføring av slippmiddel. Dette hemmet nedstrøms utskrift og kastet bort det dyre slippmiddelet. I tillegg krevde sprøytedyser av lav kvalitet hyppig vedlikehold og ga dårlig overføringseffektivitet. Dugg og overdreven drypp fra sprøytedysene skapte også glatte gulv i produksjonsområdet.

AutoJet silikonemulsjonsspraysystem

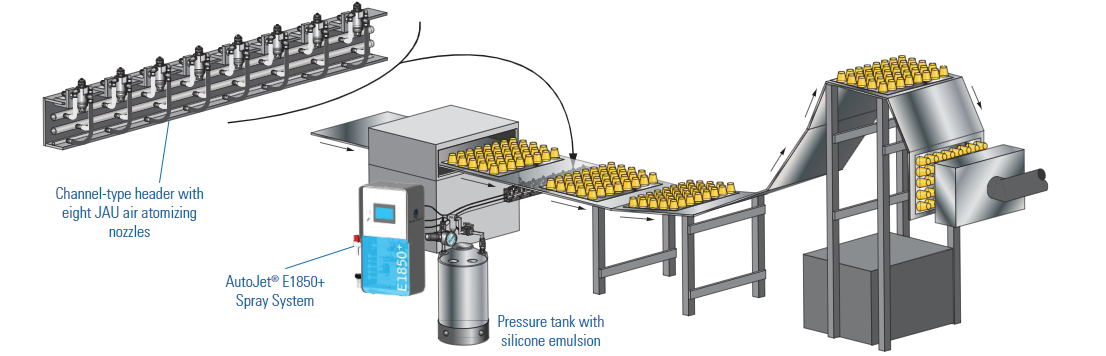

Spraying Systems Co.-løsningen bruker et AutoJet®E1850+ spraysystem med en 60-liters trykktank for å levere silikonemulsjonen til automatiske dyser som sprayer oppover i de støpte koppene. Dysene er montert i et praktisk kanalhode i ett stykke plassert under produksjonslinjen umiddelbart etter støpemaskinen.

JAU luftforstøvningsdyser, med dryppfri avstengning, belegger de indre overflatene av koppene jevnt. Det automatiserte systemet er integrert med maskinpressen for å sprøyte individuelle kopper når de passerer gjennom sprøytestasjonen.

Resultat

AutoJet® silikonemulsjonsspraysystemet har forbedret produksjonseffektiviteten på flere måter. Fem timers arbeid som tidligere var nødvendig hver måned for vedlikehold av sprøytedysene, er eliminert. Det nye spraysystemet har også redusert forbruket av silikonemulsjonen med mer enn 15 %. Disse to faktorene sparer koppprodusenten for mer enn € 18 000 per år. Systemkostnaden ble tjent inn på mindre enn ett år.

Forbedret spraydyseytelse og bedre systemkontroll har eliminert utskriftsproblemene forårsaket av overpåføring av slippmiddel og redusert skrap. I tillegg har forbedret overføringseffektivitet, nøyaktig intermitterende sprøyting og positiv avstengning eliminert dugg og drypp, noe som forbedrer renheten og sikkerheten på arbeidsplassen.