Un'azienda leader nella produzione di giardini applica un rivestimento impermeabile su tutti i mattoni che produce. Affinché il rivestimento acrilico abbia l'effetto desiderato, deve essere applicato sulla parte superiore e sulla faccia di tutti i mattoni su una tavola di 1,5 m².

Fino a poco tempo fa usavano una semplice pompa per spingere il rivestimento acrilico attraverso un singolo ugello. Questo ugello spruzzava costantemente mentre veniva spostato sulla tavola per spruzzare tutti i mattoni. L'obiettivo era di spruzzare 1 grammo per mattone, ma la configurazione esistente forniva dosi imprecise tra 2,5 e 3,5 grammi per mattone.

Come risultato di questo sistema dispendioso, il processo di produzione era eccessivamente costoso. L'enorme spreco di costoso rivestimento creava anche la necessità di pulire la tavola tra un'applicazione e l'altra. Chiaramente avevano bisogno di una soluzione più sostenibile.

AutoJet® E2008+ Controller a doppio canale con ugelli PulsaJet

Dopo un ampio test del cliente presso uno dei centri tecnologici della Spraying Systems Co. abbiamo deciso di adottare una soluzione che potesse soddisfare i requisiti di peso e velocità richiesti.

Dopo un ampio test del cliente presso uno dei centri tecnologici della Spraying Systems Co. abbiamo deciso di adottare una soluzione che potesse soddisfare i requisiti di peso e velocità richiesti.

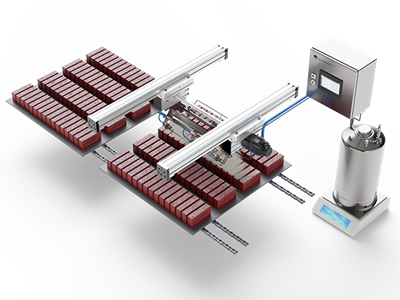

La soluzione utilizza un sistema di spruzzatura AutoJet® composto da:

- - Un controller AutoJet® 2008+ a due canali

- - 3 ugelli PulsaJet® AAB10000AUH-03 per canale

- - Recipiente a pressione ad agitazione automatica per l'alimentazione del rivestimento acrilico agli ugelli

Gli ugelliautomatici sono montati su una testata con un canale rivolto verso i mattoni e l'altro verso l'esterno. Mentre la tavola entra, noi spruzziamo attraverso il primo canale per coprire la parte superiore e laterale e il secondo canale viene attivato per spruzzare l'altro lato mentre la tavola si allontana.

Con il nuovo sistema il rivestimento viene applicato in modo più preciso e con una quantità minima di scarti.

Risultato

L'utilizzo dell'AutoJet® Spray System ha avuto un grande impatto sul processo di produzione di questo produttore di mattoni. L'applicazione del rivestimento acrilico viene applicata in modo più accurato e con un minimo di scarti. Come risultato del processo più efficiente, i costi di manodopera per la pulizia sono diminuiti significativamente. Forse ancora più importante, perché il sistema non spruzza più continuamente, il nostro cliente ha sperimentato grandi risparmi nei suoi costi di rivestimento acrilico.

Complessivamente i risparmi per la nuova soluzione di rivestimento sostenibile ammontano a un periodo di ammortamento di 2 mesi.