Una empresa líder en la fabricación de jardines aplica un revestimiento impermeable a todos los ladrillos que produce. Para que el revestimiento acrílico tenga el efecto deseado, es necesario aplicarlo en la parte superior y en la cara de todos los ladrillos en una placa de 1,5 m².

Hasta hace poco, utilizaban una simple bomba para impulsar el revestimiento acrílico a través de una única boquilla. Esta boquilla pulverizaba constantemente mientras se desplazaba por el tablero para rociar todos los ladrillos. El objetivo era pulverizar 1 gramo por ladrillo, pero la configuración existente proporcionaba dosis imprecisas de entre 2,5 y 3,5 gramos por ladrillo.

Como resultado de este sistema derrochador, el proceso de fabricación era excesivamente caro. El enorme desperdicio del costoso revestimiento también creaba la necesidad de limpiar el tablero entre las aplicaciones. Estaba claro que necesitaban una solución más sostenible.

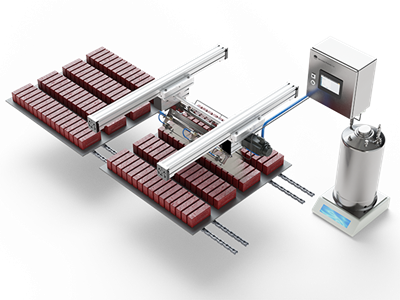

Controlador de doble canal AutoJet® E2008+ con boquillas PulsaJet

Después de extensas pruebas con el cliente en uno de los centros tecnológicos de Spraying Systems Co. nos decidimos por una solución que pudiera satisfacer los requisitos de peso y velocidad establecidos.

Después de extensas pruebas con el cliente en uno de los centros tecnológicos de Spraying Systems Co. nos decidimos por una solución que pudiera satisfacer los requisitos de peso y velocidad establecidos.

La solución utiliza un sistema de pulverización AutoJet® que consiste en:

- - Un controlador de doble canal AutoJet® 2008+

- - 3 boquillas PulsaJet® AAB10000AUH-03 por canal

- - Recipiente a presión de agitación automática para suministrar el revestimiento acrílico a las boquillas

Las boquillas automáticas se montan en un cabezal con un canal orientado hacia los ladrillos y el otro canal hacia fuera. A medida que el tablero se mueve hacia adentro, se rocía a través del primer canal para cubrir la parte superior y el lado, y el segundo canal se activa para rociar el otro lado a medida que el tablero se aleja.

Con el nuevo sistema, el revestimiento se aplica con mayor precisión y con una cantidad mínima de residuos.

Resultado

El uso del sistema de pulverización AutoJet® ha tenido un gran impacto en el proceso de producción de este fabricante de ladrillos. La aplicación del revestimiento acrílico se realiza con mayor precisión y con un mínimo de residuos. Como resultado del proceso más eficiente, los costes de mano de obra de limpieza han disminuido significativamente. Y lo que es aún más importante, como el sistema ya no pulveriza continuamente, nuestro cliente ha experimentado un gran ahorro en sus costes de revestimiento acrílico.

En total, el ahorro de la nueva solución de revestimiento sostenible asciende a un periodo de amortización de 2 meses.