Une grande entreprise de fabrication d'aménagements paysagers applique un revêtement imperméable sur toutes les briques qu'elle produit. Pour que le revêtement acrylique ait l'effet désiré, il doit être appliqué sur le dessus et la face de toutes les briques d'une planche de 1,5 m².

Jusqu'à récemment, ils utilisaient une simple pompe pour pousser le revêtement acrylique à travers une seule buse. Cette buse pulvérisait constamment en se déplaçant sur la planche pour pulvériser toutes les briques. L'objectif était de pulvériser 1 gramme par brique mais l'installation existante délivrait des doses imprécises comprises entre 2,5 et 3,5 grammes par brique.

En raison de ce système gaspilleur, le processus de fabrication était excessivement coûteux. L'énorme gaspillage d'un revêtement coûteux entraînait également la nécessité de nettoyer le panneau entre les applications. Il était évident qu'il fallait trouver une solution plus durable.

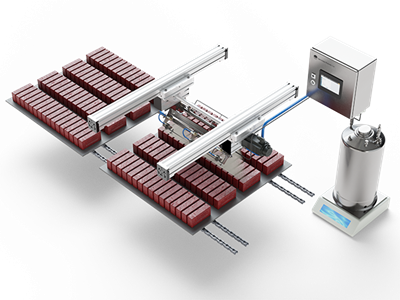

Contrôleur AutoJet® E2008+ à deux canaux avec buses PulsaJet®

Après avoir effectué des tests approfondis auprès du client dans l'un des centres technologiques de Spraying Systems Co., nous avons opté pour une solution capable de répondre aux exigences de poids et de vitesse fixées.

Après avoir effectué des tests approfondis auprès du client dans l'un des centres technologiques de Spraying Systems Co., nous avons opté pour une solution capable de répondre aux exigences de poids et de vitesse fixées.

La solution utilise un système de pulvérisation AutoJet® composé de :

- - Un contrôleur AutoJet® 2008+ à double canal

- - 3 x buses PulsaJet® AAB10000AUH-03 par canal

- - Un récipient sous pression à agitation automatique pour alimenter les buses en revêtement acrylique

Les buses automatiques sont montées sur un collecteur avec un canal faisant face aux briques et l'autre canal faisant face à l'extérieur. Au fur et à mesure que le panneau avance, nous pulvérisons via le premier canal pour couvrir le dessus et le côté et le second canal est activé pour pulvériser l'autre côté au fur et à mesure que le panneau s'éloigne.

Avec ce nouveau système, le revêtement est appliqué avec plus de précision et avec un minimum de déchets.

Résultat

L'utilisation du système de pulvérisation AutoJet® a eu un impact important sur le processus de production de ce fabricant de briques. L'application de l'enduit acrylique se fait de manière plus précise et avec un minimum de déchets. Grâce à ce processus plus efficace, les coûts de main d'œuvre pour le nettoyage ont considérablement diminué. Plus important encore, comme le système ne pulvérise plus en continu, notre client a réalisé d'importantes économies sur ses coûts de revêtement acrylique.

Au total, les économies réalisées grâce à la nouvelle solution de revêtement durable représentent un délai de récupération de 2 mois.