Tek kullanımlık termoform kapların lider üreticisi, kalıplandıktan sonra plastik kaplara ince bir kaplama uygulamak için bir silikon emülsiyon püskürtme sistemine ihtiyaç duyuyordu. Kaplama, paketleme sırasında bardakların birbirine yapışmasını önler ve üretim ortamındaki tozun kontrolüne yardımcı olur.

Silikon emülsiyonunu uygulamak için ilk yöntem, kalıplamadan önce plastik levhayı bir ayırıcı maddeye batırmaktı. Bu işlem, yalnızca birinde kaplamaya ihtiyaç duyulduğunda tabakanın her iki tarafını kapladı.

Daha sonra PLC tabanlı bir püskürtme sistemi başarılı olamamıştır. Sistemin yavaş tepki süresi ve spreyin gecikmeli kapanması, ayırıcı maddenin aşırı uygulanmasına neden oldu. Bu, sonraki baskıyı engelledi ve pahalı ayırıcı maddeyi boşa harcadı. Ayrıca, düşük kaliteli püskürtme memeleri sık sık bakım gerektiriyor ve düşük aktarım verimliliği sağlıyordu. Püskürtme uçlarından buğulanma ve aşırı damlama da üretim alanında zeminlerin kaygan olmasına neden oldu.

AutoJet silikon emülsiyon püskürtme sistemi

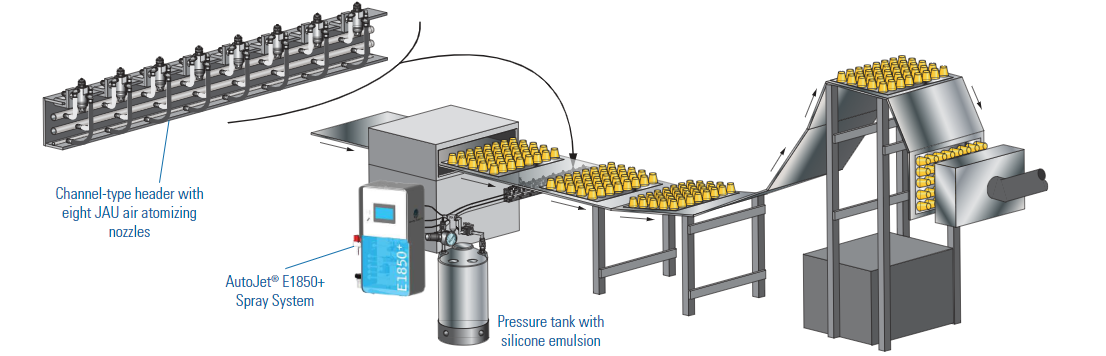

Spraying Systems Co. çözümü, silikon emülsiyonu kalıplanmış kaplara yukarıya doğru püskürten otomatik nozullara iletmek için 60 litrelik bir basınç tankına sahip bir AutoJet®E1850+ Püskürtme Sistemi kullanır. Nozullar, kalıplama makinesinden hemen sonra üretim hattının altına yerleştirilmiş uygun bir tek parça kanal başlığına monte edilir.

JAU hava püskürtmeli nozullar, damlatmayan kapatmalı, kapların iç yüzeylerini eşit şekilde kaplar. Otomatik sistem, tek tek kapları püskürtme istasyonundan geçerken püskürtmek için makine presine entegre edilmiştir.

Sonuç

AutoJet® silikon emülsiyon püskürtme sistemi, üretim verimliliğini birçok yönden iyileştirmiştir. Püskürtme memesi bakımı için daha önce her ay ihtiyaç duyulan beş saatlik işçilik ortadan kaldırılmıştır. Yeni püskürtme sistemi ayrıca silikon emülsiyonunun tüketimini %15'ten fazla azaltmıştır. Bu iki faktör, bardak üreticisine yılda 18.000 €'dan fazla tasarruf sağlıyor. Sistem maliyeti bir yıldan daha kısa bir sürede telafi edildi.

İyileştirilmiş püskürtme nozülü performansı ve daha iyi sistem kontrolü, kalıp ayırıcının aşırı uygulanmasından kaynaklanan baskı sorunlarını ve azalan hurdayı ortadan kaldırdı. Ayrıca, geliştirilmiş aktarım verimliliği, doğru aralıklı püskürtme ve pozitif kapatma, buğulanmayı ve damlamayı ortadan kaldırarak iş yeri temizliğini ve güvenliğini artırdı.