Alvorlig støvklumping (vist her), lengre nedetid for vedlikehold og stagnasjon i overskuddet førte til at et stålselskap søkte en bedre løsning for deres basiske oksygenovn (BOF). På grunn av de farlige forholdene og risikoen ved fysisk testing, søkte selskapet våre CFD-tjenester for å optimalisere applikasjonen.

Stålproduksjon: Det grunnleggende

I stålfremstillingsprosessen raffinerer en BOF smeltet råjern og skrap til stål. Denne prosessen involverer vanligvis flere stadier, men starter med at skrap og smeltet råjern kommer inn i en masovn. Denne prosessen genererer betydelig aske, sot og andre forurensninger, som deretter kommer inn i BOFs fordampningskjøletårn gjennom en kanal. I det fordampende kjøletårnet kommer gassen inn i tårnets apex hvor den raskt og kraftig avkjøles av en spray.

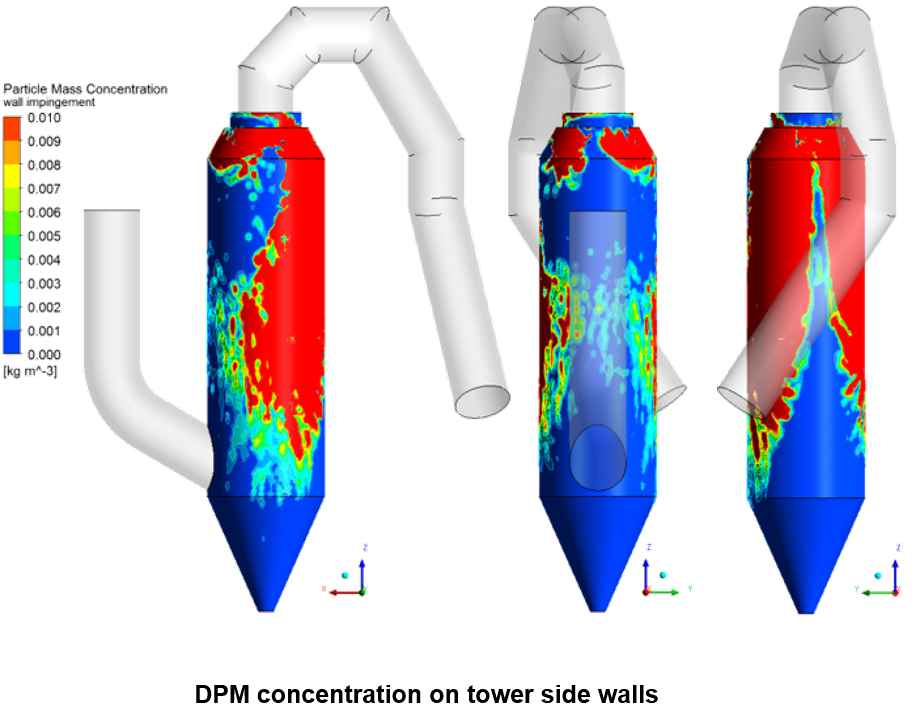

Det forurensede støvet, medført i gassen, faller deretter til tårnets base hvor det forbrennes. Hvis sprøytelansen er defekt, slik som tilfellet var med denne kunden , oppstår det kraftig støvklumping. Dette betyr at sprayen som kolliderer med den innkommende gassen, men ikke fordamper, fester seg til veggen og samler opp støv, som vist nedenfor. Det røde området er vann som ikke har fordampet og sitter fast til veggene og samler støv.

Hvis denne prosessen fortsetter uten å stoppe for å rense støvet fra tårnveggene, fortsetter sprayen å samle seg på det klebrige støvet og samler opp mer og mer støv. Til slutt blir selskapet tvunget til å stanse prosessen for vedlikehold. Denne nedetiden resulterer i helseproblemer, tapt fortjeneste og uholdbar forretningspraksis.

Optimalisering av prosessen ved hjelp av CFD

Vår oppgave var å designe en optimal dyselayout, slik at sprayen ville møte gassen ved tårnets inngang og fordampe fullstendig, slik at støv ville falle ned til tårnets bunn der det ville bli passende forbrenning. Vi måtte gjøre dette med tanke på å minimere veggfukting og korte tids- og romdomener.

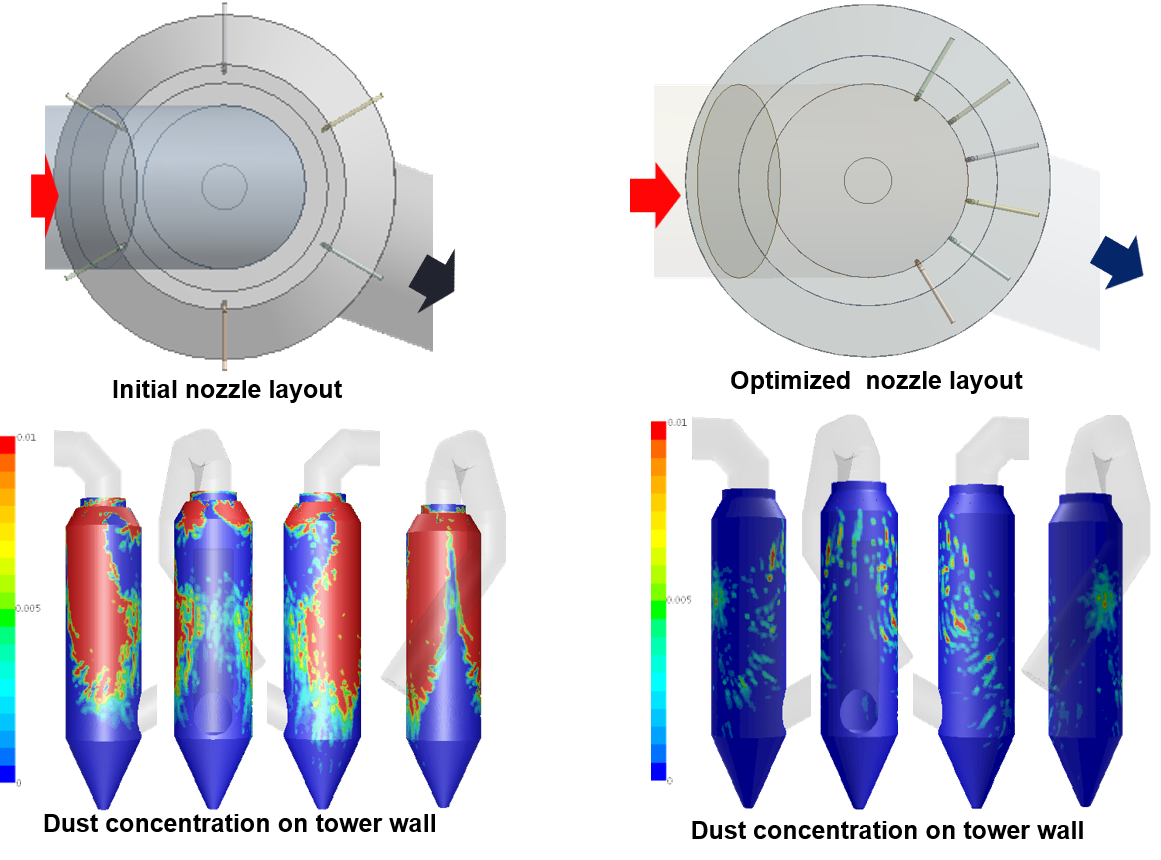

I denne prosessen plasserer konvensjonelle dyselayoutdesign seks injektorer med jevnt fordelte trinn langs den sirkulære kjøletårnveggen akkurat når gassen kommer inn i tårnet. I stedet for å følge konvensjonell tenkning, siden dette tydeligvis forårsaket våre kunder alvorlige problemer, ønsket vi svar på spørsmål som: Hvordan skulle vi legge ut dysene? På hvilken dybde skal de settes inn for akkurat dette tårnet? Er det en optimal injeksjon og sprøytevinkel?

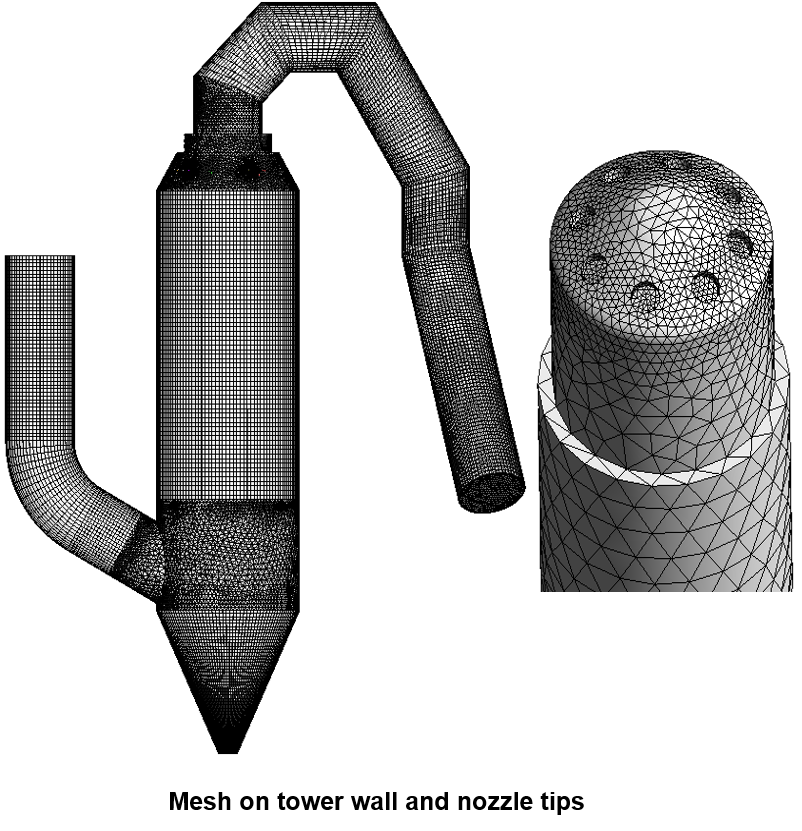

For å svare på disse masket vi først hele tårnet, innløps- og utløpskanalene og dyselansen. Dette tillot CFD-programvaren vår å utføre avanserte strømmekaniske beregninger på små, begrensede punkter gjennom hele applikasjonen. Vi kunne da vurdere både hva som skjedde under den nåværende prosessen, så vel som dyselayoutdesignet som ville optimalisere fordampningskjøletårnprosessen.

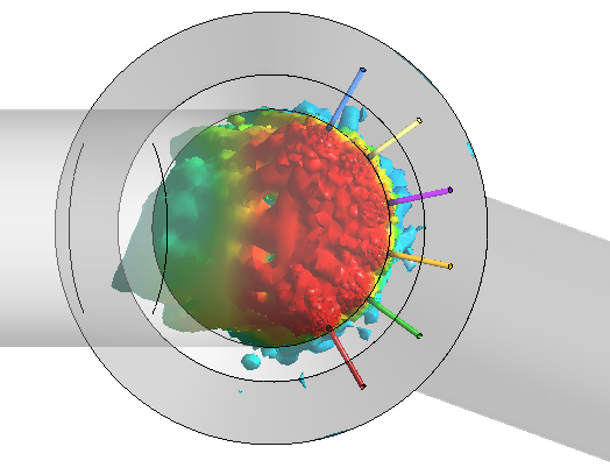

Da vi visualiserte sprayplommen farget av temperaturgradienter, vist nedenfor, fant vi at seks dyselanser plassert med tette intervaller rett overfor gassinnløpet effektivt fordampet sprayen og forhindret veggfukting. Videre reduserte denne dyselayouten betydelig støvklumping i hele tårnet.

ROI og kontinuerlig forbedring

Ved å bruke resultatene hadde dette selskapet fordel av redusert vedlikeholdsstans, høyere utbytte og større sikkerhet for ansatte. I miljøer som dette, hvor fysisk testing er umulig, tilbyr CFD-tjenestene våre en løsning uten sidestykke av annen modelleringsprogramvare.

Den grunnleggende oksygenovnen er bare et enkelt sted hvor CFD viste seg å være nyttig for denne kunden. Med tanke på de farlige miljøene til de fleste stålverk, implementerer vi testing og CFD-løsninger for kunder i et bredt spekter av stålapplikasjoner og gjennom hele stålproduksjonsprosessen.

Hvis du ønsker å diskutere emnet mer i dybden, vennligst kontakt oss eller kontakt meg direkte via LinkedIn .

For flere CFD-simuleringer, besøk vår YouTube-side !