高性能自動スプレーガンへの切替で糊使用量を年間約180万円削減

高性能自動スプレーガンへの切替で糊使用量を年間約180万円削減

問題:

トイレットペーパーを主要製品としている某工場では、原料からパッケージまでを一貫して生産を行っております。

トイレットペーパーは、後半の工程にて、ミシン加工やエンボス加工を施しながら、所定の長さに巻き取れられ、その後規格サイズにカットされます。所定の長さに巻き取られる際、運搬時や保管時に巻き取りが取れないように端部を接着剤で糊付けする必要があります。(テールシール工程)

同工程は接着剤の適量塗布が非常に重要で、特に過剰塗布すると使用時に端部がはがれずに破けてしまいクレームにもなるため、不良品になってしまいます。

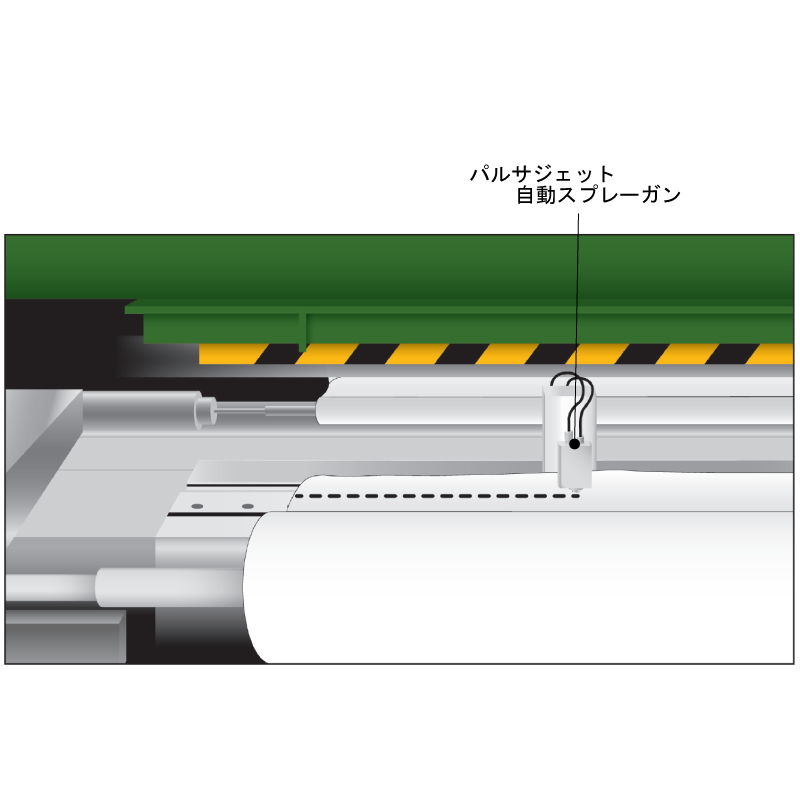

同工場では接着剤を適量塗着させるために、自動スプレーガンを摺動させながら間欠運転をし、連続(直線状)ではなく断続的に塗布をしていました。

しかし、採用している自動スプレーガンがエアー駆動式であったため、生産効率化のために高速化している摺動装置に、間欠動作が追いつかず、点状塗布や均一な、点線状塗布時ができない問題が起きていました。結果として、無駄な塗布が生じてしまい接着剤のロス解消が課題となり、不良品発生の一因となり問題視されていました。

結果:

高速電 動スプレーノズルと精密コントローラーを用いたことで、摺動の速度にも十分に対応することができ、実現が難しかった正確な点噴きを実現することができました。また点線状に塗布する際も、ムラの無い均一な塗布が可能となりました。

また、精密な制御により、塗布長、塗布間隔、塗布量の微調整が可能となり、ワークに応じた最適なテールスプレーが可能となりました。

結果として、接着剤の使用量削減と不良率低下の効果をもたらせています 。(不良率の低下30%減)

接着剤使用量削減

導入前 2t/ 月 導入後 1.5t/ 月 約25%削減

| 0.5t (500 kg) × ¥300/kg × 12ヶ月 | = 1,800,000 円/年 |