高速自動ガンの導入で、塗布効率と塗布品質がアップ。不良品率減少、液使用力削減などでコストを大幅削減

高速自動ガンの導入で、塗布効率と塗布品質がアップ。不良品率減少、液使用力削減などでコストを大幅削減

問題:

コンビニエンスストア向けの惣菜を手掛けている工場では、おにぎりも取り扱っており、その中で焼きおにぎりの生産も行っています。

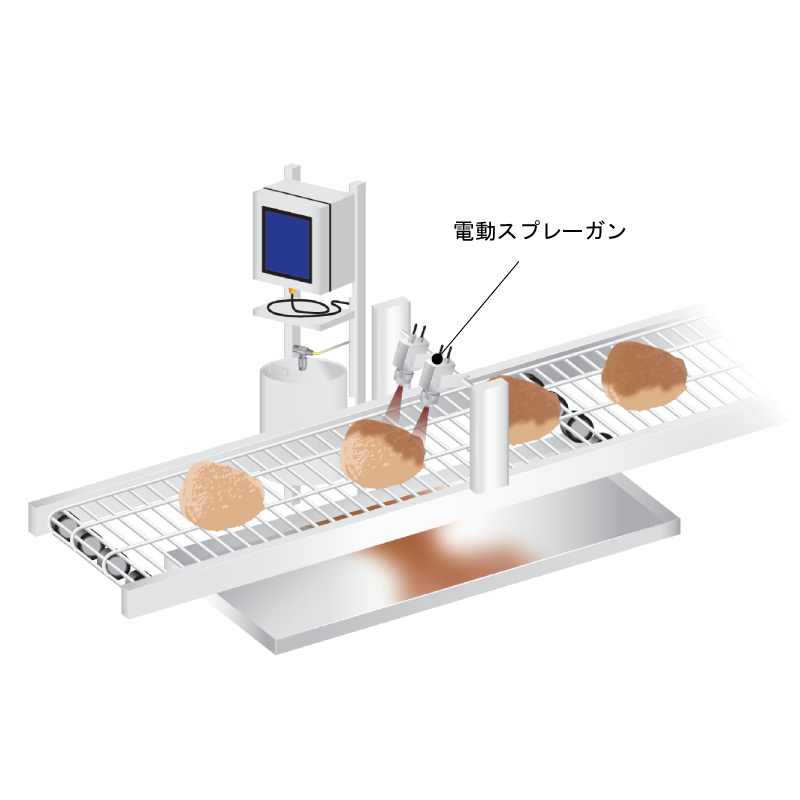

焼きおにぎりの製造工程では、米飯を成型工程後に醤油を塗着させて、焼きの工程へと移ります。醤油の塗着は個体や食べる箇所による味の差が生じ無いように、均等均一に塗布する必要があります。

同工場では、塗布ブースを設けてブース内で二流体ノズルを用いて醤油の塗布を行っていました。

二流体ノズルは圧縮エアを用いて微粒化するため、粒子が細い特徴を持っていますが、微細すぎるため噴き出した醤油が飛散するデメリットがあります。結果として、塗着効率や塗着品質が悪いため不良が多く発生していました。

また二流体ノズルを連続してスプレーしているため飛散が多く、ブース内やコンベアの清掃に時間と手間を要していただけではなく、ブース外にも悪影響を及ぼしておりました。

ブース内で回収している醤油については、再利用していましたが、ブース等への付着分やブース外に飛散している分については、回収できないため、無駄噴きになってしまっていました。

結果:

二流体から一流体への切り替えと高速電動ガンの採用により

- 二流体使用による醤油の飛散ロス(10%)を削減し、醤油の使用量を削減

- 塗着効率と塗着品質がアップし、不良品約2~3% →約1%へ減少

従来:良品数5,000 個/日、不良品数 100 個程度(塗布ミス等)の場合

① ¥20(おにぎりコスト+廃棄費用)×100 個/日=¥2,000

② ¥0.5(醤油コスト)×過剰塗布分10%×5,000 個/日 =¥ 250

¥2,250(①+②)×30日×12か月= 810,000円/年

年間約81 万円のコスト削減

- 飛散防止用のブースが不要となり、周辺を汚さなくなったため清掃の手間が削減

1日1回の清掃 作業員1人 作業時間1時間 人件費\2,500/人

1回×240日×1人×1時間×\2,500/人/時= 600,000/年

年間約60 万円の清掃費削減