スパッタ付着防止剤の自動塗布システムの導入で、防止剤使用量を50%削減、年間約80~100万円の節約

スパッタ付着防止剤の自動塗布システムの導入で、防止剤使用量を50%削減、年間約80~100万円の節約

問題:

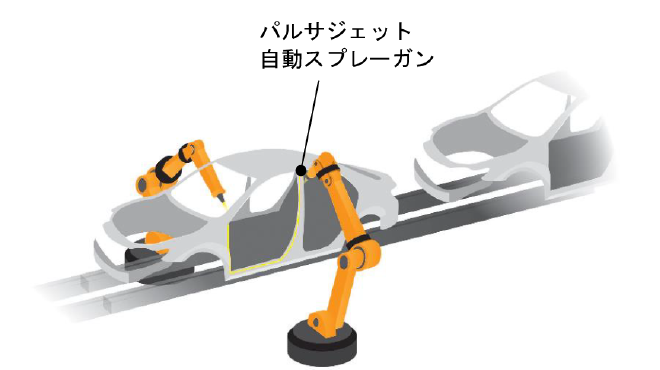

自動車や産業車両関連を手掛けている某メーカーの自動車組み立て工場において、溶接ラインの新設を計画しておりました 。

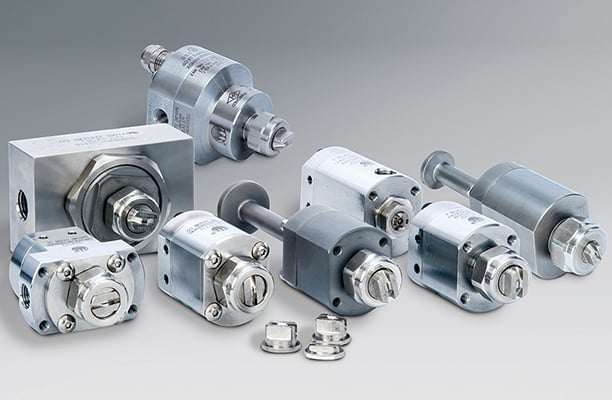

溶接ラインではスパッタ 付着を防ぐためにスパッタ付着防止剤を塗布する必要があります。同工場の溶接ラインにおいてもスパッタ防止塗布システムの導入を検討していました。

導入に際して参考にしていた同社の系列工場では、二流体自動ガン方式を用いていました。二流体方式は圧縮エアーで液剤をミスト化するため、粒子が細かくなり流速が早いのが特徴です。 粒子が細かくなるとミストが飛散しやすくなり、結果として、付着率が50%以下と低くなっていました 。また飛散ミストで周辺を汚してしまうため清掃が必要となる問題が生じていました。

飛散対策として、飛散防止ブースやドレンパン等が追加設備として設けられていました。

結果:

飛散がなく均一かつ適量の塗布を実現することができました。飛散がないことで、飛散防止ブースやドレンパン等の設備を設ける必要もがありません。

さらに 周辺が汚れることがないため、清掃作業も不要となり、良好な工場環境の維持にも貢献し、ラインの停止時間も短縮できました。

飛散が無くなり適量塗布が可能となったことで、防止剤の対象物への付着率はほぼ100%を実現することができました。その結果、液の使用量は系列工場の半分以下となっています。

系列工場の同工程と比較した場合、清掃作業費約30万円/年、飛散防止ブースやドレンパン等設置費用約50万円、防止液削減費用約80~100万円/年の節約。