自動オイル塗布システムの導入で、離型油使用量を約90%削減、年間5,500万円の省コスト実現

自動オイル塗布システムの導入で、離型油使用量を約90%削減、年間5,500万円の省コスト実現

問題:

某菓子メーカーの大阪工場ではビスケットやクッキーなどを製造しており、金型を用いて焼成を行っています。

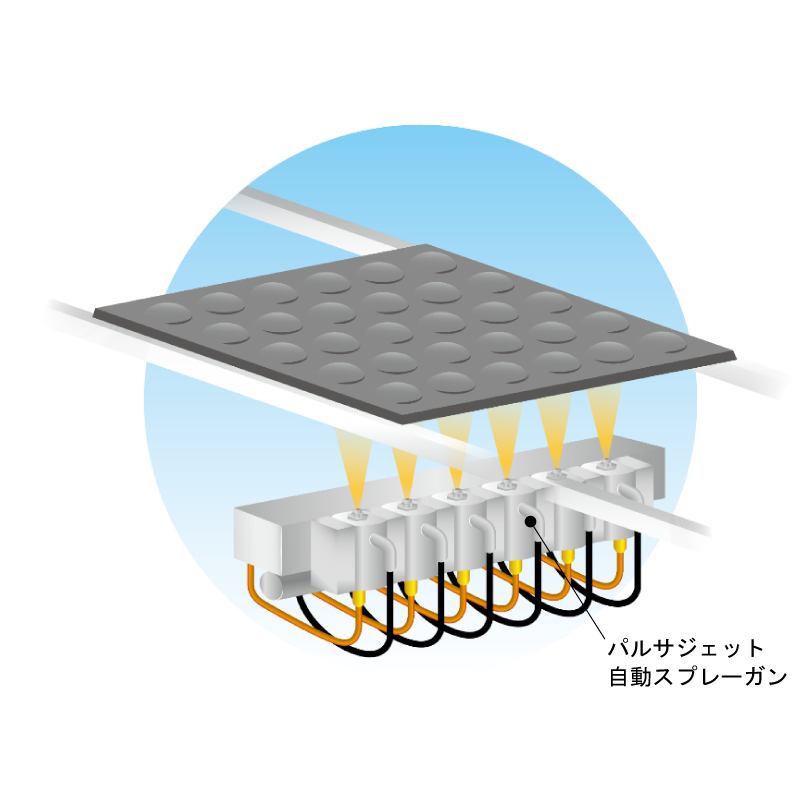

焼成工程では、離型性の向上や焦げ付き防止のため、型への離型油塗布が必要となっており、二流体ノズルにより離型油の塗布を行っておりました。

離型油は型の凹部だけではなく面全体にスプレーされていたため無駄が多く生じていました。またノズルを複数並列して使用していたため、オーバーラップ部が過剰塗布となっていました。

二流体ノズルは、圧縮エアーにより微粒化スプレーをするため、スプレー時間・量が多いことでミストが多く飛散してしまい周辺を汚し、作業環境の悪化を引き起こしていました。余剰塗布の油を回収して再利用していましたが、固化した油分によりノズルが目詰まりを起こし悪循環となっていました。

またノズル自体の性能が悪く、塗布ムラが生じることによる金型の焦げ付きが発生し、焼成不良による不良品も多く発生していました。

結果:

均一かつ効率的な離型油塗布が可能となり、また飛散や無駄噴きが減ったことに

より、離型油の使用量を約90%削減できました。また、最適な量を均一にスプレ

ーすることにより、塗布ムラよる焦げがなくなり、不良品の発生を大幅に減らし、

品質の向上にもつながりました。

間欠による適確なスプレーにより、ミスト飛散量が軽減し、周辺への影響が減り、

作業環境の改善にもつながっています。

自動スプレーガンを複数並列したヘッダー形状にすることにより、配管の取り回

しが煩雑にならず、清掃等の負担も減らすことができました。