鋳鉄パイプメーカーはスプレー冷却システムで不良を削減し、年間約560万円の節約を実現

鋳鉄パイプメーカーはスプレー冷却システムで不良を削減し、年間約560万円の節約を実現

問題

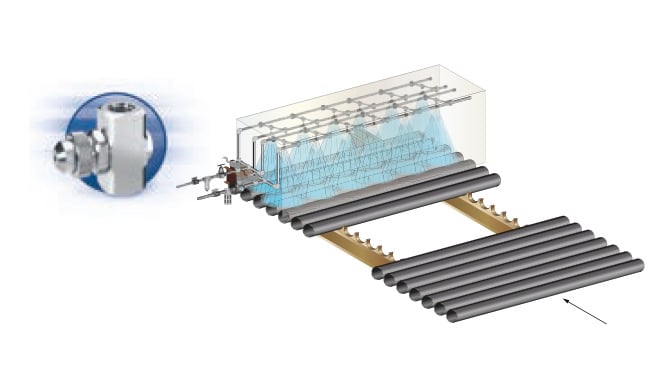

リサイクル材から鋳鉄製品を製造している工場では、加熱したアスファルトにパイプを浸した後、鋳鉄土管を177℃から38℃まで効果的に冷却する必要がありました。

アスファルトは腐食防止の効果があり、パイプの隙間を埋める役割があるのですが、冷却の際にパイプ表面の不良が発生していました。

アスファルトは従来のコーティングに取って代わる環境に優しい代替品ですが、表面不良が発生しやすく、返品やクレームが多発していました。

始めは水槽に浸水して冷却する方法が試みられましたが、アスファルトコーティングに水膨れが発生する原因となってしまいました。次に周辺空気冷却を試みたところ、仕上がりは良くなりましたが、時間がかかる上、液状のアスファルトが凸凹の状態で固まってしまわないように、大きなパイプを手動で回転しなければなりませんでした。どちらの解決策においても、手作業による負担が大きく人件費がかかっていました。

結果:

冷却システムにより生産性が劇的に向上し、冷却効率が向上し、冷却時のトラブルによるパイプ表面の不良が激減しました。結果として、再加工費用および手作業の人件費を約560万円削減することができました。