A súlyos porszemcsésedés (itt látható), a karbantartási állásidő meghosszabbodása és a nyereség stagnálása arra késztetett egy acélvállalatot, hogy jobb megoldást keressen az oxigén alapkemencéje (BOF) számára. A veszélyes körülmények és a fizikai tesztelés kockázata miatt a vállalat CFD szolgáltatásainkat kérte az alkalmazás optimalizálása érdekében.

Acélgyártás: Az alapok

Az acélgyártási folyamat során a BOF olvasztott nyersvasat és törmeléket finomít acéllá . Ez a folyamat jellemzően több lépcsőből áll, de azzal kezdődik, hogy a törmelék és az olvadt nyersvas bekerül a kohóba. Ez a folyamat jelentős mennyiségű hamut, kormot és egyéb szennyező anyagokat termel, amelyek aztán egy csatornán keresztül a BOF párologtató hűtőtornyába kerülnek. A párologtató hűtőtoronyban a gáz a torony csúcsába jut, ahol egy permet segítségével gyorsan és erőteljesen lehűl.

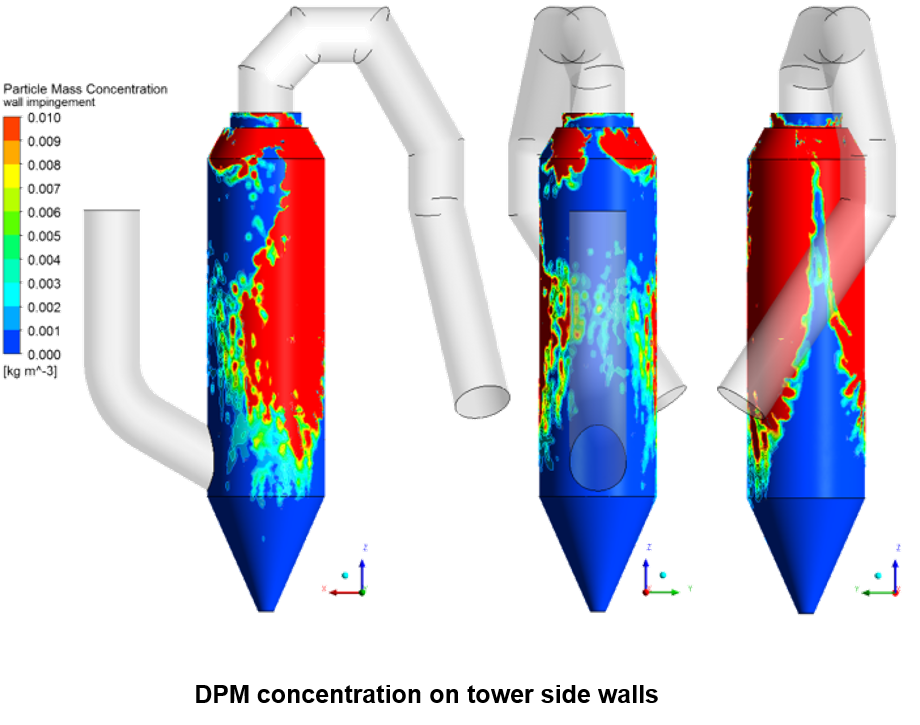

A gázban lévő szennyezett por ezután a torony aljára esik, ahol elégetik. Ha azonban a permetező lándzsa elrendezése hibás, mint ahogyan az ennél az ügyfélnél történt, súlyos porszemcsék keletkeznek. Ez azt jelenti, hogy a beáramló gázzal ütköző, de el nem párolgó porszemek a falhoz tapadnak, és összegyűjtik a port, ahogy az alábbiakban látható. A piros terület a víz, amely nem párolgott el, és a falhoz tapadva összegyűjti a port.

Ha ez a folyamat anélkül folytatódik, hogy megállna a torony faláról a por letisztítására, a permet tovább gyűlik a ragadós poron, és egyre több és több port gyűjt. Végül a vállalat kénytelen leállítani a folyamatot karbantartás céljából. Ez az állásidő a munkavállalók egészségi problémáihoz, elmaradt nyereséghez és fenntarthatatlan üzleti gyakorlathoz vezet.

A folyamat optimalizálása CFD segítségével

A feladatunk az volt, hogy megtervezzük az optimális fúvókaelrendezést, hogy a permet a torony bejáratánál találkozzon a gázzal, és teljesen elpárologjon, így a por a torony aljára hulljon, ahol megfelelően elégetik. Mindezt a fal nedvesítésének minimalizálása, valamint a rövid idő- és helytartományok szem előtt tartásával kellett megvalósítanunk.

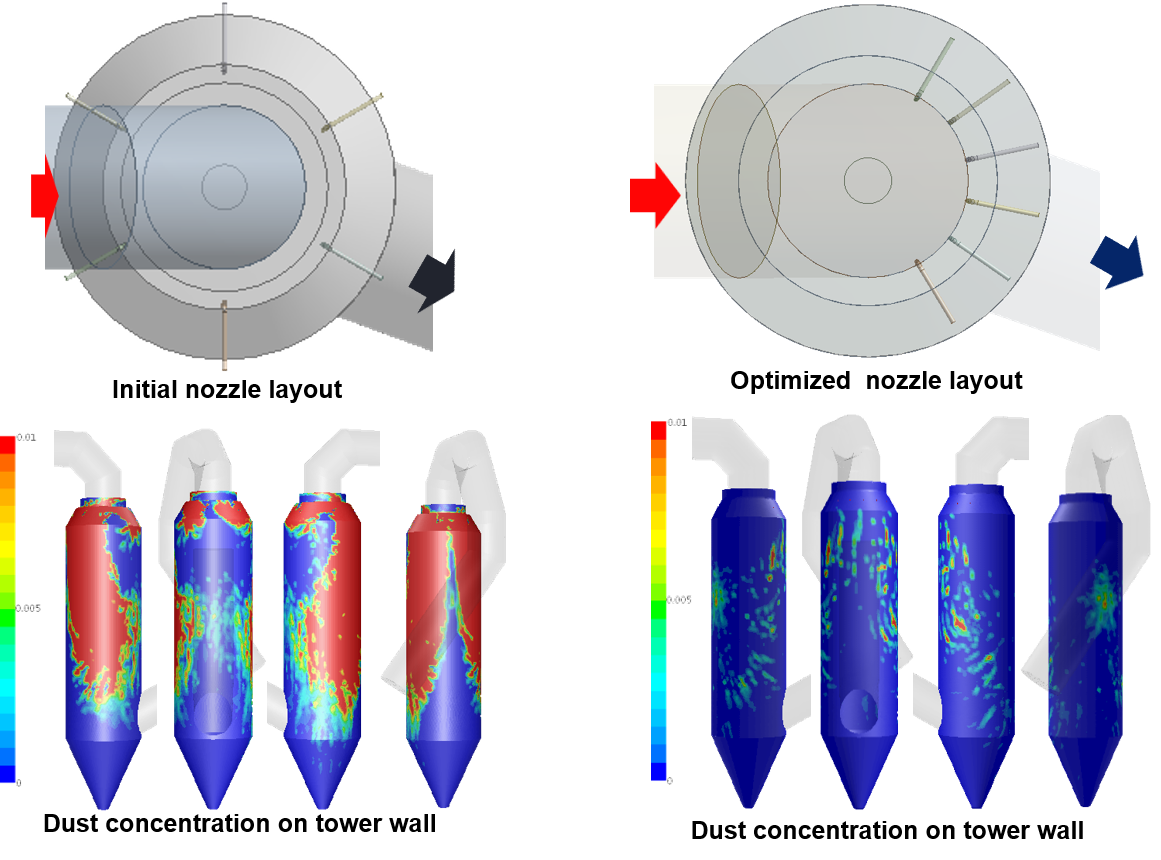

Ebben az eljárásban a hagyományos fúvókakialakítási tervek hat injektort helyeznek el egyenletes távolságra egymástól a kör alakú hűtőtorony falán, éppen akkor, amikor a gáz belép a toronyba. Ahelyett, hogy a hagyományos gondolkodásmódot követtük volna, mivel ez egyértelműen komoly problémákat okozott ügyfelünknek, olyan kérdésekre kerestük a választ, mint például: Hogyan kellene elhelyeznünk a fúvókákat? Milyen mélységben kell őket elhelyezni az adott torony esetében? Van-e optimális befecskendezési és permetezési szög?

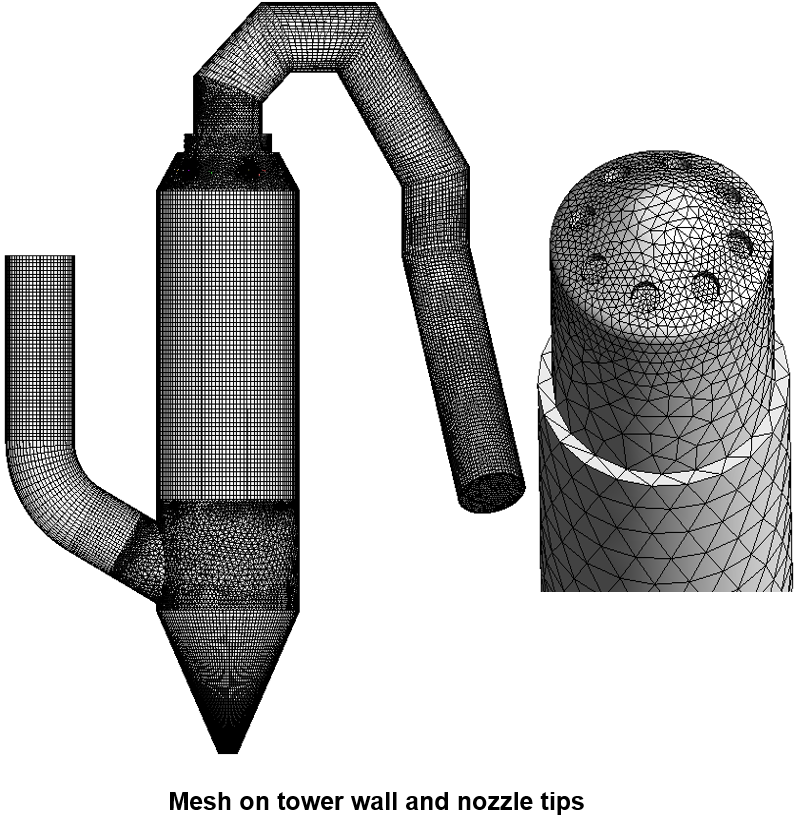

Hogy ezekre választ kapjunk, először is hálóztuk a teljes tornyot, a be- és kilépőcsatornákat és a fúvócsöveket. Ez lehetővé tette a CFD-szoftverünk számára, hogy fejlett áramlásmechanikai számításokat végezzen kis, véges pontokon az egész alkalmazásban. Ezután fel tudtuk mérni, hogy mi történik a jelenlegi folyamat során, valamint a fúvókák elrendezésének olyan kialakítását, amely optimalizálná a párologtató hűtőtorony folyamatát.

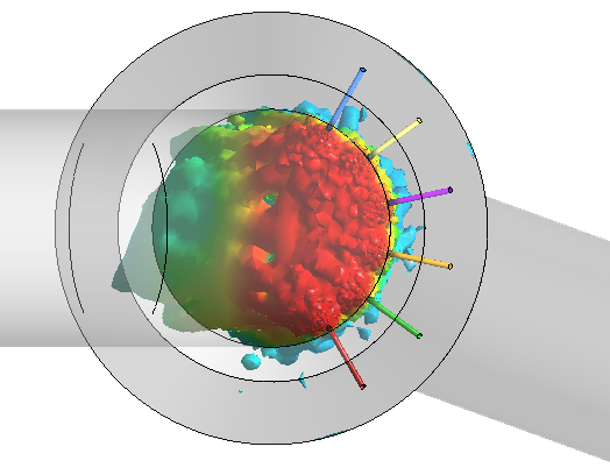

Amikor az alább látható hőmérséklet-gradiensek által színezett permetfúvókát vizualizáltuk, azt találtuk, hogy a gázbevezetéssel közvetlenül szemben, szoros időközönként elhelyezett hat fúvókatüske hatékonyan elpárologtatta a permetet, és megakadályozta a fal nedvesedését. Továbbá ez a fúvókák elrendezése jelentősen csökkentette a porcsomósodást az egész toronyban.

ROI és folyamatos fejlesztés

Az eredményeket felhasználva ez a vállalat a karbantartási állásidő csökkenéséből, a nagyobb hozamból és a nagyobb dolgozói biztonságból profitált. Az ilyen környezetekben, ahol a fizikai tesztelés lehetetlen, CFD szolgáltatásaink más modellező szoftverek által nem kínált megoldást kínálnak.

Az oxigén alapkemencéje csak egyetlen olyan hely, ahol a CFD hasznosnak bizonyult az ügyfél számára. Tekintettel a legtöbb acélmű veszélyes környezetére, az acélalkalmazások széles skáláján és az acélgyártás teljes folyamatában tesztelési és CFD-megoldásokat valósítunk meg ügyfeleink számára.

Ha szeretné mélyebben megvitatni a témát, kérjük, vegye fel velünk a kapcsolatot, vagy lépjen kapcsolatba velem közvetlenül a LinkedIn-en keresztül.

További CFD-szimulációkért látogasson el YouTube oldalunkra!