Un fundidor de aluminio incrementa sus ingresos en $480,000 dólares con un paquete de cañones para aire

Un fundidor de aluminio incrementa sus ingresos en $480,000 dólares con un paquete de cañones para aire

Problema:

Un fundidor de aluminio necesitaba soplar y limpiar partes automotrices después de su maquinado y transporte a lo largo de una línea robótica de producción. Dos sistemas diferentes, uno que utilizaba cuchillos de aire comprimido y otro, un sistema alimentado por soplador, no habían logrado eliminar las virutas de metal de las partes. Las virutas de metal provocaban que muchas de estas partes no aprobaran la prueba de presión y se enviaran al área de rechazo para volver a realizar la prueba. Esto

también dio como resultado tiempos de inactividad significativos en la producción y costos de mano de obra adicionales

La compañía buscó una solución de soplado que resolviera su alta tasa de rechazos con lo que aumentara la producción y mejorara sus resultados.

Solución:

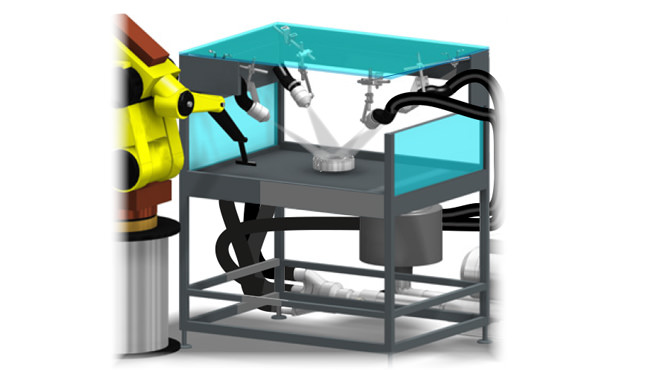

Spraying Systems Co. instaló estratégicamente 26 cañones para aire WindJet® e diferentes

tamaños a lo largo de la línea de producción. Se prestó mucha atención al área donde las partes se maquinan, el área entre el maquinado y las pruebas y las estaciones de pruebas. Los cañones para aire, con construcción de aluminio anodizado para resistencia a la corrosión y una vida útil prolongada, generaron corrientes de aire a alta velocidad hacia los orificios y hendiduras de las partes para eliminar cualquier partícula suelta.

Se instalaron cuatro sopladores regenerativos de 10 HP de aluminio fundido para alimentar los cañones para aire. Al utilizar un principio operativo dinámico que recicla una cierta cantidad de aire, los sopladores accionaron todos los cañones con un flujo de aire continuo, sin pulsos y sin aceite.

Resultados:

La instalación de los paquetes de cañones para aire WindJet® rápidamente eliminó los problemas que el fabricante tenía con partes rechazadas, lo que le ahorró tiempo significativo en el retrabajo y la repetición de pruebas. Más importante aún, esta nueva solución ayudó a incrementar su producción anual en 80,000 partes, o un 20%, e incrementó los ingresos en $480,000 dólares. También pudieron eliminar el uso del costoso aire comprimido. Todos estos beneficios contribuyeron a un período de recuperación de tan solo cuatro semanas por su inversión en el sistema.

Para obtener detalles completos de este estudio de caso, haga clic aquí para ver la versión en PDF.