El cambio a un soplador regenerativo le ahorra $100,000 dólares anuales a un fabricante de tubería

El cambio a un soplador regenerativo le ahorra $100,000 dólares anuales a un fabricante de tubería

Problema:

Un fabricante de tubos y tuberías necesitaba una manera más confiable para garantizar que su producto terminado no presentara virutas de metal ni residuos de fluidos de corte antes de su embarque.

La operación de un sistema existente de soplado por aire comprimido era poco efectiva y costosa. Como resultado, se requería mano de obra adicional para inspeccionar el material después de que se apilaba y eliminar las virutas manualmente.

Aun así, los clientes rechazaban varios embarques cada mes. Se incurría en costos adicionales de transporte y mano de obra por la devolución del material al taller, su limpieza y su reembarque.

Solución:

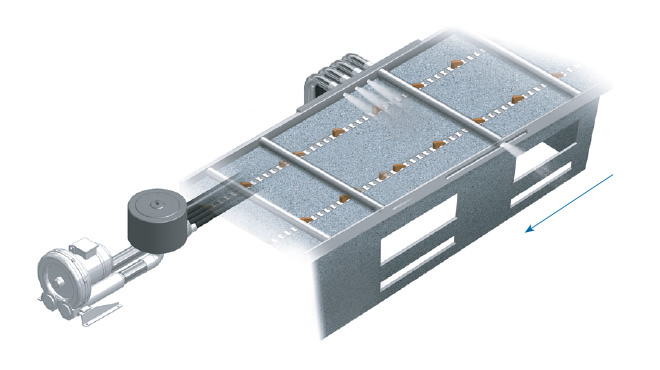

Un paquete de cañones para aire WindJet® que usa cuatro cañones para aire y un soplador regenerativo de 20 HP solucionó el problema del cliente. Los cañones para aire se instalan uno al lado del otro y soplan continuamente a través de un transportador de ancho ajustable que mueve el tubo cortado a un área de apilado y agrupamiento. Los tubos se limpian con chorros de aire a alta velocidad y baja presión a medida que pasan, eliminando todas las virutas metálicas y el fluido de corte de los tubos de hasta 10 pies de largo.

Además de ser energéticamente más eficiente que un sistema de aire comprimido, el accionador de frecuencia variable del soplador regenerativo permite disminuir la velocidad del soplador cuando se producen piezas más cortas para ahorros adicionales de energía.

Resultados:

La instalación del paquete de cañones para aire WindJet® eliminó el uso del aire comprimido para soplado, por lo que se redujo de manera inmediata el consumo de energía para esta actividad en aproximadamente un tercio. También redujo los requerimientos de mano de obra postratamiento en la mitad, lo que permitió que la compañía reasignara otras tareas al personal. Se han generado ahorros significativos adicionales por la eliminación de los costos de transporte de los embarques rechazados.

La suma de estos factores significó un período de recuperación de poco menos de nueve meses. La reducción del uso de electricidad y la eliminación del transporte relacionado con los rechazos también ha disminuido significativamente la huella de carbono de la operación, lo que ha incrementado la sustentabilidad.

Justo meses después de la instalación del paquete de cañones para aire WindJet en una línea de producción, el fabricante ordenó otro sistema para su segunda línea de producción.

Para obtener detalles completos de este estudio de caso, hagaclic aquí para ver la versión en PDF.