Durante el proceso de fabricación de tejas, un fabricante utilizaba boquillas atomizadoras de aire para aplicar un agente desmoldante a los moldes. Desgraciadamente, esto creaba problemas; por ejemplo, la aplicación desigual del agente desmoldante a los moldes. Para compensar, el fabricante aumentó el volumen de desmoldeante aplicado para asegurar una cobertura completa. Las boquillas rociaron continuamente durante el proceso de fabricación. Esto cubrió las áreas entre los moldes con agente desmoldante, así como los propios moldes. El uso de aire comprimido era elevado y provocaba neblina y problemas de seguridad para los trabajadores. El fabricante se puso en contacto con nosotros para que le ayudáramos a mejorar la eficacia de su proceso, a mejorar el entorno de trabajo y a reducir los costes operativos.

Sistema de aplicación de desmoldeante más eficaz

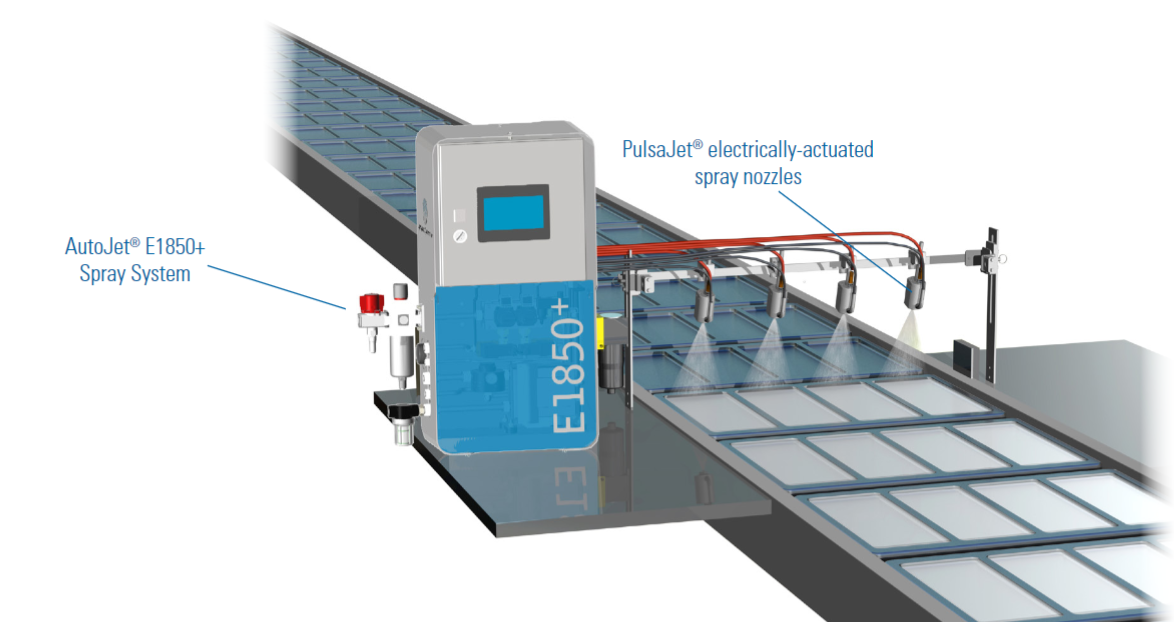

Un sistema de pulverización automatizado AutoJet® aplica ahora el desmoldeante. El sistema, controlado por un sistema de pulverización AutoJet E1850+, utiliza boquillas PulsaJet® hidráulicas accionadas eléctricamente para aplicar con precisión el volumen adecuado de desmoldeante en cada molde. El control de pulverización de precisión (PSC ) ajusta el caudal en función de las condiciones de funcionamiento, como el cambio de velocidad de la línea. El sistema también utiliza sensores para detectar la presencia de los moldes, asegurando que el sistema sólo pulveriza cuando los moldes están presentes.

Resultados del nuevo sistema de pulverización

El sistema de pulverización automatizado AutoJet garantiza una aplicación precisa del desmoldeante en los moldes. Se han eliminado los problemas de exceso y defecto de aplicación y el consumo de desmoldeante se ha reducido en un 25%. También se ha eliminado el costoso aire comprimido y la nebulización asociada, lo que ha permitido reducir los costes de funcionamiento, mejorar la seguridad de los trabajadores y reducir en un 40% el tiempo de mantenimiento. El sistema ha superado las expectativas del fabricante con un ahorro mensual de 3.000 euros y un retorno de la inversión en tres meses.