O mare aglomerare de praf (prezentată aici), timpii de întrerupere prelungit pentru întreținere și stagnarea profitului au determinat o companie siderurgică să caute o soluție mai bună pentru cuptorul lor de bază cu oxigen (BOF). Din cauza condițiilor periculoase și a riscului de testare fizică, compania a apelat la serviciile noastre CFD pentru a optimiza aplicația.

Fabricarea oțelului: Noțiuni de bază

În procesul de fabricare a oțelului, un BOF rafinează fonta topită și fierul vechi în oțel. Acest proces implică, de obicei, mai multe etape, dar începe cu fier vechi și fontă brută topită care intră într-un furnal. Acest proces generează o cantitate semnificativă de cenușă, funingine și alți poluanți, care intră apoi în turnul de răcire prin evaporare al BOF printr-o conductă. În turnul de răcire prin evaporare, gazul intră în vârful turnului, unde este răcit rapid și puternic de un spray.

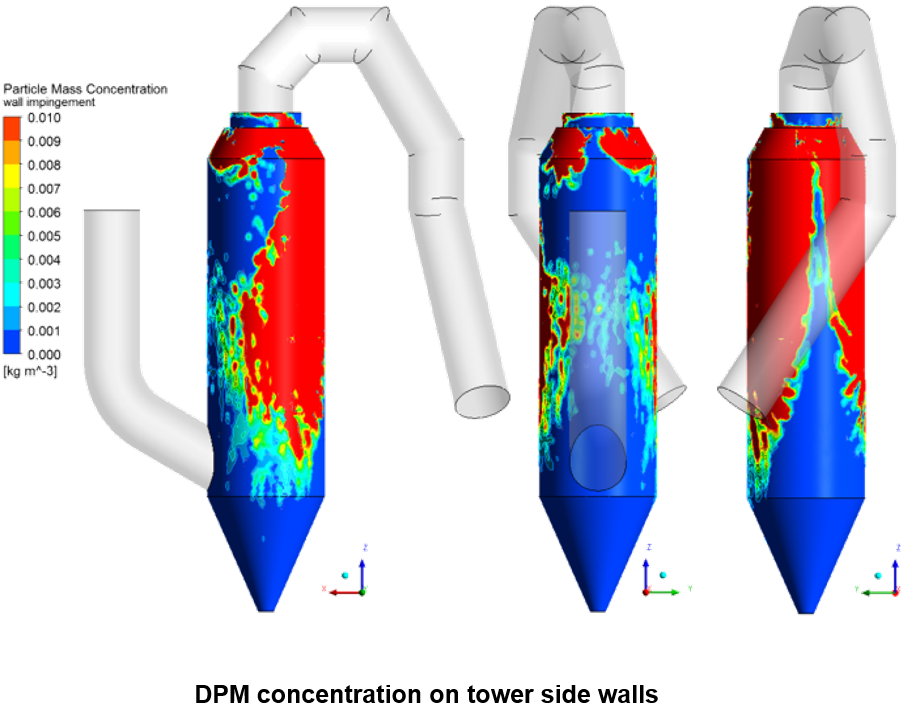

Praful poluat, antrenat în gaz, cade apoi la baza turnului, unde este incinerat. Cu toate acestea, dacă dispunerea lancei de pulverizare este defectuoasă, așa cum a fost cazul acestui client, se produc aglomerări grave de praf. Acest lucru înseamnă că spray-ul care se ciocnește cu gazul care intră, dar nu se evaporă, se lipește de perete și adună praful, așa cum se arată mai jos. Zona roșie reprezintă apa care nu s-a evaporat și este lipită de pereți, adunând praf.

Dacă acest proces continuă fără a se opri pentru a curăța praful de pe pereții turnului, spray-ul continuă să se adune pe praful lipicios și colectează din ce în ce mai mult praf. În cele din urmă, compania este nevoită să oprească procesul pentru întreținere. Acest timp de nefuncționare are ca rezultat probleme de sănătate ale lucrătorilor, profituri pierdute și practici de afaceri nesustenabile.

Optimizarea procesului cu ajutorul CFD

Sarcina noastră a fost de a proiecta o dispunere optimă a duzelor, astfel încât pulverizarea să se întâlnească cu gazul la intrarea în turn și să se evapore complet, astfel încât praful să cadă în partea de jos a turnului, unde va fi incinerat în mod corespunzător. A trebuit să facem acest lucru având în vedere minimizarea umezelii pereților și domenii scurte de timp și spațiu.

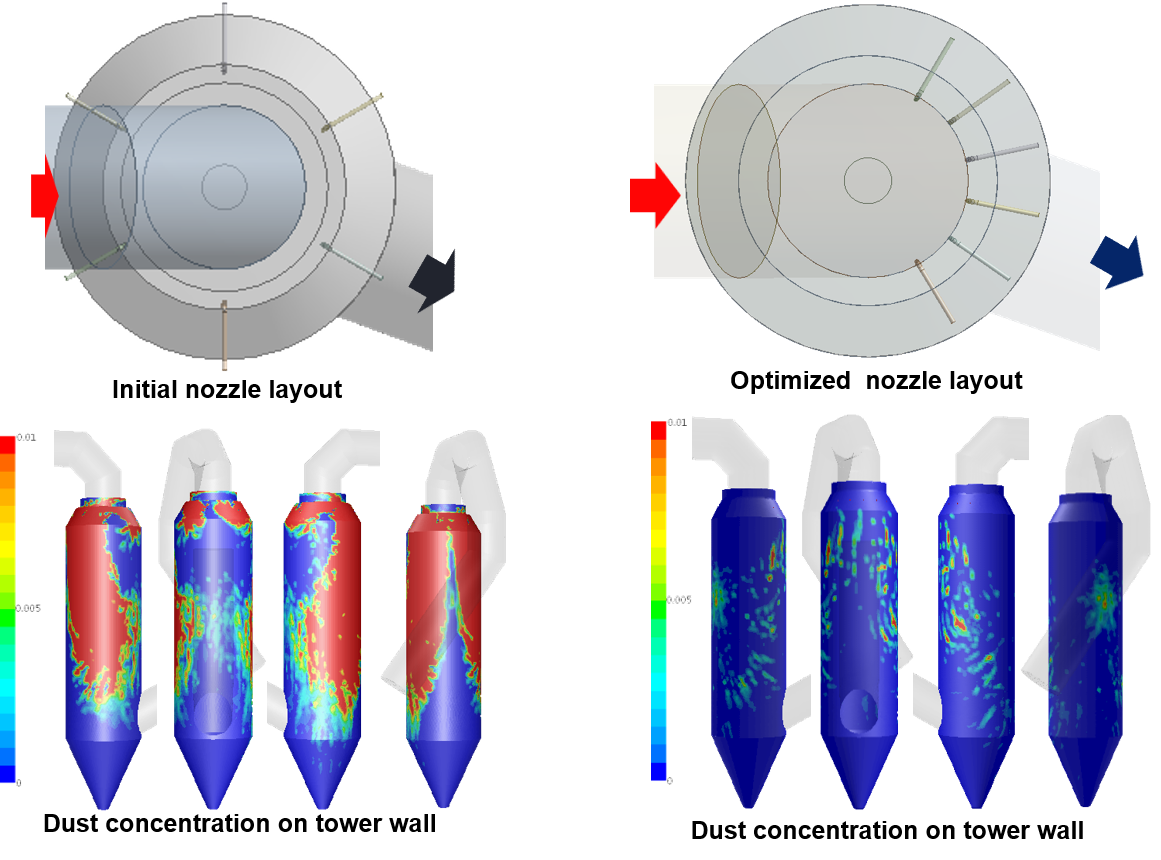

În acest proces, proiectele convenționale de dispunere a duzelor plasează șase injectoare la intervale egale de-a lungul peretelui circular al turnului de răcire, chiar în momentul în care gazul intră în turn. În loc să urmăm gândirea convențională, deoarece acest lucru îi cauza în mod clar clientului nostru probleme grave, am dorit răspunsuri la întrebări precum Cum ar trebui să dispunem injectoarele? La ce adâncime ar trebui să fie introduse pentru acest turn special? Există un unghi optim de injecție și de pulverizare?

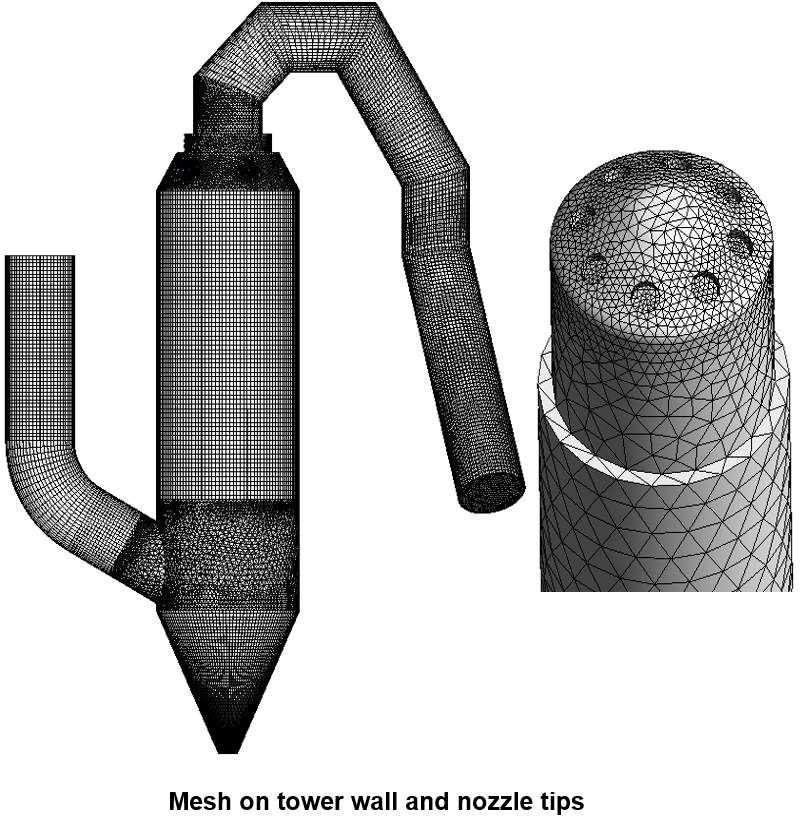

Pentru a răspunde la aceste întrebări, am realizat mai întâi o rețea a întregului turn, a conductelor de intrare și de ieșire și a lăncilor de duze. Acest lucru a permis software-ului nostru CFD să efectueze calcule avansate de mecanică a curgerii în puncte mici și finite pe întreaga aplicație. Am putut apoi să evaluăm atât ceea ce se întâmpla în timpul procesului actual, cât și designul de dispunere a duzelor care ar optimiza procesul turnului de răcire prin evaporare.

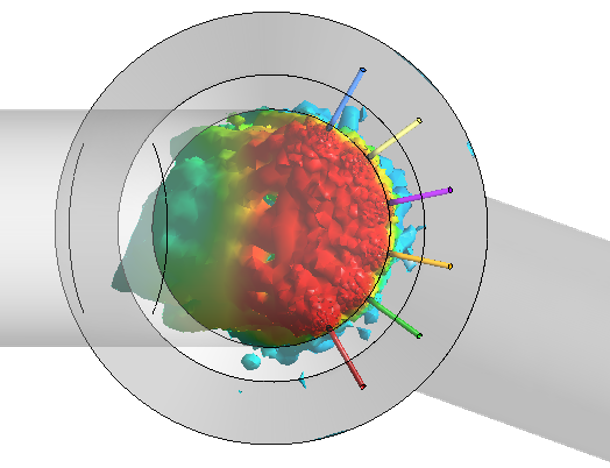

Atunci când am vizualizat penajul de pulverizare colorat de gradienții de temperatură, prezentat mai jos, am constatat că șase lănțișoare de duze situate la intervale apropiate, chiar vizavi de intrarea gazului, au evaporat eficient pulverizarea și au împiedicat umezirea pereților. În plus, această dispunere a duzelor a redus semnificativ formarea de bulgări de praf în tot turnul.

ROI și îmbunătățire continuă

Utilizând rezultatele, această companie a beneficiat de reducerea timpilor morți de întreținere, de un randament mai mare și de o mai mare siguranță a angajaților. În medii ca acesta, în care testarea fizică este imposibilă, serviciile noastre CFD oferă o soluție neegalată de alte programe de modelare.

Cuptorul de oxigen de bază este doar o singură locație în care CFD s-a dovedit utilă pentru acest client. Având în vedere mediile periculoase din majoritatea uzinelor siderurgice, implementăm soluții de testare și CFD pentru clienți într-o gamă largă de aplicații siderurgice și pe tot parcursul procesului de fabricare a oțelului.

Dacă doriți să discutați subiectul mai în profunzime, vă rugăm să ne contactați sau să vă conectați direct cu mine prin LinkedIn.

Pentru mai multe simulări CFD, vă rugăm să vizitați pagina noastră de YouTube!