Een fabrikant voor de bouwindustrie produceert structureel geïsoleerde panelen (SIP) voor gebruik in allerlei grote bouwprojecten. Tijdens hun productieproces moesten zij een lijm activeren door een waternevel op schuimplaten te spuiten. Zij gebruikten luchtverstuivers die de nevel voortdurend sproeiden zodra het systeem werd ingeschakeld. Dit veroorzaakte uiteraard overspray, waardoor de lijm zeer onvoorspelbaar werd. Dit noopte ook tot extra reiniging van de produktie-uitrusting. Daar kwam nog bij dat het lijmspuitsysteem zich niet aanpaste aan veranderingen in de lijnsnelheid en dat er nog verscheidene andere prestatieproblemen met hun sproei-installatie waren.

Om hun problemen op te lossen zocht de fabrikant een sproeioplossing die een laag debiet aan water kon leveren. Op die manier zouden zij efficiënter kunnen produceren en de uitval verminderen.

AutoJet lijmspuitsysteem

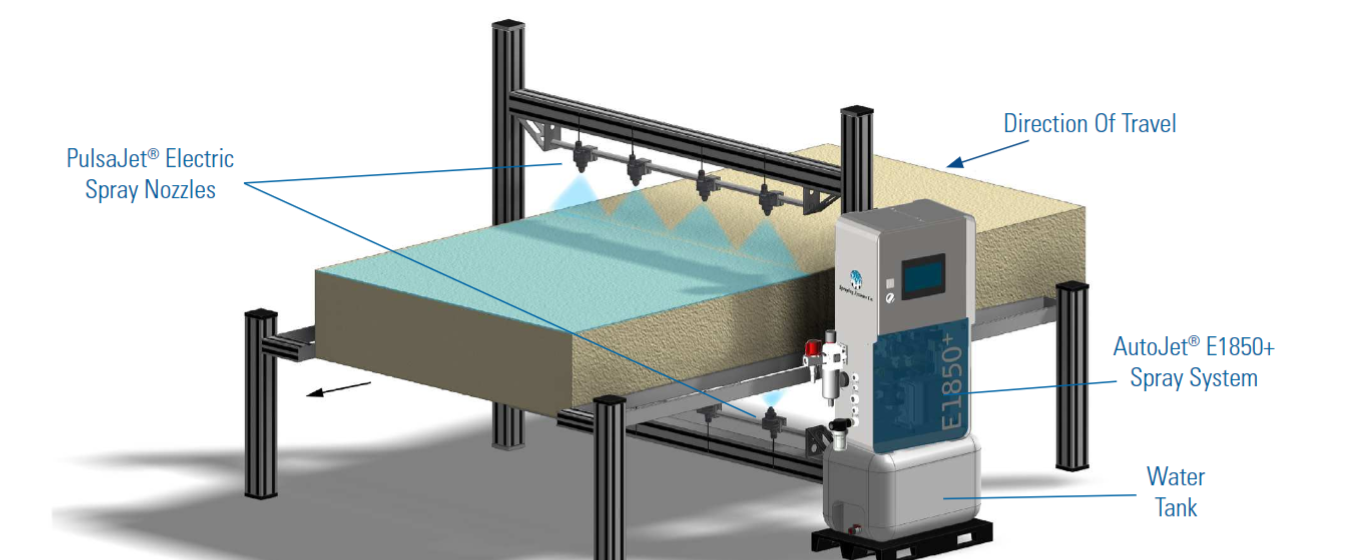

Nadat onze plaatselijke sproei-expert de voordelen van het AutoJet® E1850+ Spuitsysteem met luchtbediende, dubbelmembraanpomp had gedemonstreerd, besloot de fabrikant tot de installatie over te gaan. In combinatie met 8 PulsaJet® AA10000AUH elektrisch bediende spuitdoppen en UniJet® PWMD automatisch uitlijnende, zwaluwstaart spuittips werd het systeem geïnstalleerd volgens de specificaties van de klant.

De sproeiers worden door een sensor in werking gesteld om zich aan te passen aan veranderingen in de lijnsnelheid, zodat ze alleen spuiten wanneer dat nodig is. Verspreid over een totale spuitbreedte van 1200 mm zorgen de spuitdoppen voor een gelijkmatige dekking bij een laag debiet (tussen 1,5 en 6 liter/h) en beperken zij het overspuiten tot een absoluut minimum.

Resultaat van het nieuwe systeem

De fabrikant was blij met het nieuw geïnstalleerde AutoJet spuitsysteem. Het waterverbruik is met 50% gedaald en er hoeft geen dure perslucht meer gebruikt te worden. Omdat de spray nu consistent wordt aangebracht - zelfs bij verschillende lijnsnelheden - is de kwaliteit van het eindproduct nu hoger dan ooit. Dit betekent dat er minder producten worden afgedankt omdat ze niet aan de kwaliteitsnormen voldoen.

Samen met het efficiëntere gebruik van de middelen loopt de totale besparing op tot € 20.000 per jaar. Een belangrijke kostenbesparing die ook een grote impact heeft op de duurzaamheidsdoelstellingen van het bedrijf.