Een afval-naar-energiecentrale in New England wilde de hoeveelheid kostbare perslucht en het benodigde onderhoud van de absorber van de sproeidroger verminderen. Een moeilijk te spuiten kalkslurry die in de SDA-toren wordt geïnjecteerd, verwijdert zuur en andere verontreinigende stoffen uit de uitlaatgasstroom van de fabriek. De tot nu toe gebruikte dual-fluid nozzle lansen verbruikten veel perslucht. Frequent mondstukonderhoud was ook een probleem. Twee onderhoudsmedewerkers besteedden elke dag wel drie uur aan het moeilijke en gevaarlijke proces van het verwijderen van opgedroogde slurrie die zich voortdurend op de sproeiers ophoopte.

AutoJet ® gaskoelsysteem

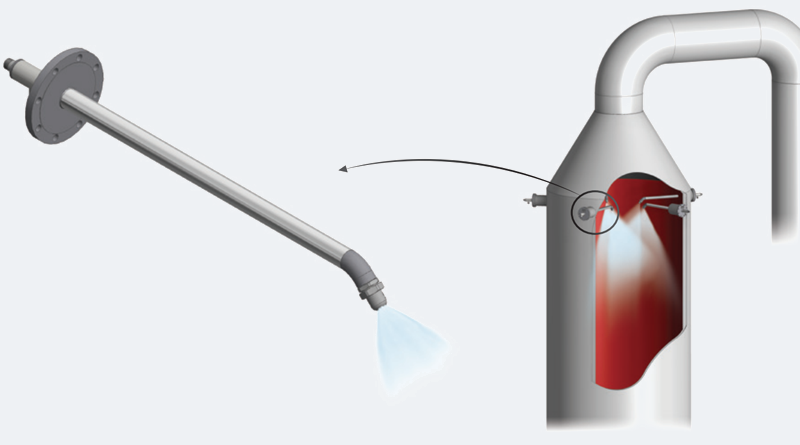

Spraying Systems Co. loste de problemen van de fabriek op met een Computational Fluid Dynamics (CFD)-analyse en FloMax ® anti-baardmondstukken . Het creëren van een CFD model van de SDA toren voorzien van een beter begrip van de gasstroom door de toren om te optimaliseren nevel prestaties van het mondstuk lansen . Gebaseerd op de voorspelde luchtstroom in de SDA, werden vier FloMax ® -spuitlansen ontworpen om de precieze druppelgrootte te genereren die nodig is om het kalkgebruik en de droogheid te optimaliseren en tegelijkertijd het gebruik van perslucht te minimaliseren. Het CFD-model bepaalde ook het juiste installatiepunt voor de spuitlansen, die 34,1 m boven de basis van de 45,7 m hoge SDA werden geïnstalleerd op 1,2 m lange lansen die onder specifieke hoeken sproeiden. De FloMax ® anti-baard-luchtkappen hebben ophoping op de sproeiers geëlimineerd, zodat dagelijks onderhoud van de sproeiers niet langer nodig is.

Resultaat

Door over te stappen op FloMax ® spuitlansen, werd de perslucht die gebruikt wordt voor de injectie van kalkslurrie met 1147 Nm 3 /uur verminderd. Hierdoor konden fabrieksoperators een compressor van 200 pk uitschakelen die was bedoeld voor het vorige injectiesysteem, wat ongeveer € 70.000 per jaar bespaarde. Door de jaarlijkse besparing van € 43.800 op de dagelijkse kosten voor het onderhoud van de nozzles toe te voegen, was er een terugverdientijd van 15 maanden. Bovendien worden de veiligheidsproblemen voor onderhoudspersoneel aanzienlijk verminderd. Vanuit het oogpunt van duurzaamheid is het nalevingspercentage voor emissies aanzienlijk verbeterd en het uitschakelen van de 200 pk-compressor heeft het energieverbruik aanzienlijk verminderd.