Durante il processo di produzione delle scaglie del tetto, un produttore utilizzava ugelli atomizzatori ad aria per applicare un agente distaccante agli stampi. Sfortunatamente questo creava dei problemi; per esempio un'applicazione non uniforme dell'agente distaccante agli stampi. Per compensare, il produttore ha aumentato il volume di agente distaccante applicato per assicurare una copertura completa. Gli ugelli spruzzavano continuamente durante il processo di produzione. Questo ha ricoperto le aree tra gli stampi con l'agente distaccante così come gli stampi stessi. L'uso dell'aria compressa era elevato e causava nebulizzazioni e problemi di sicurezza per i lavoratori. Il produttore ci ha contattato per aiutarlo a migliorare l'efficienza del suo processo, migliorare l'ambiente di lavoro e ridurre i costi operativi.

Un sistema di applicazione del distaccante più efficiente

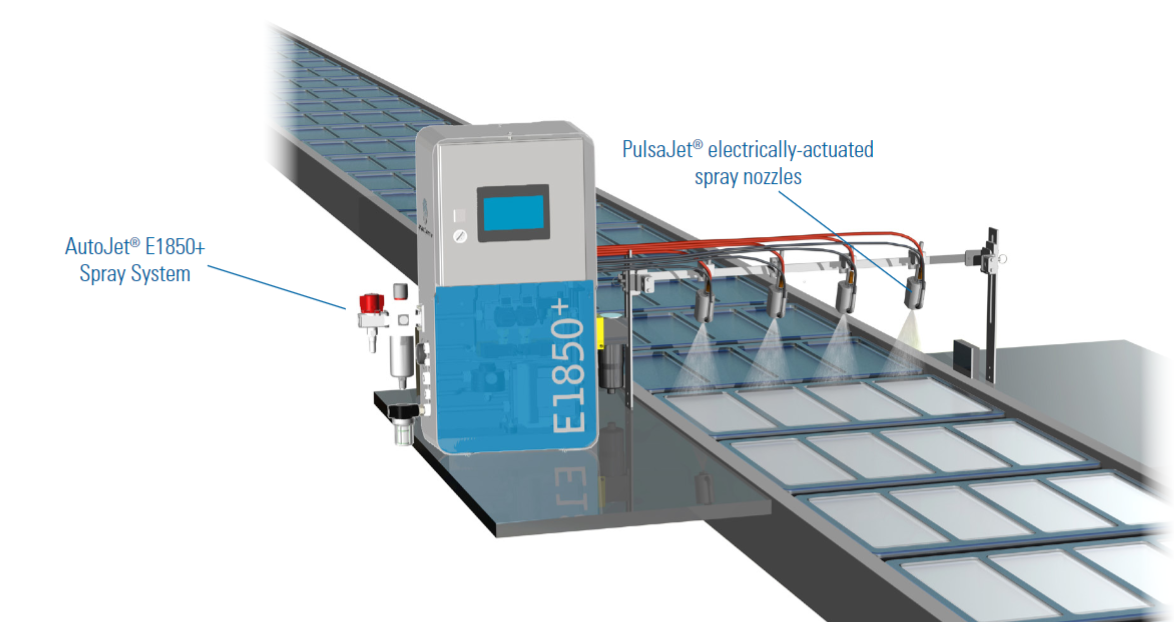

Un sistema di spruzzatura automatizzato AutoJet® applica ora l'agente distaccante. Il sistema, controllato da un AutoJet E1850+ Spray System, utilizza ugelli idraulici PulsaJet® ad azionamento elettrico per applicare con precisione il giusto volume di agente distaccante su ogni stampo. Il Precision Spray Control (PSC) regola la portata in base alle condizioni operative, come il cambiamento della velocità della linea. Il sistema utilizza anche dei sensori per rilevare la presenza degli stampi, assicurando che il sistema spruzzi solo quando gli stampi sono presenti.

I risultati del nuovo sistema di spruzzatura

Il sistema di spruzzatura automatizzato AutoJet assicura un'applicazione precisa del distaccante sugli stampi. I problemi di sovra e sotto-applicazione sono stati eliminati e il consumo di distaccante è diminuito del 25%. Anche la costosa aria compressa e la nebulizzazione associata sono state eliminate, con conseguente riduzione dei costi operativi, miglioramento della sicurezza dei lavoratori e riduzione del 40% del tempo di manutenzione. Il sistema ha superato le aspettative del produttore con un risparmio mensile di € 3.000 e un ritorno sull'investimento di tre mesi.