Una multinazionale di soluzioni di stoccaggio produce sistemi di scaffalature metalliche per un'ampia varietà di industrie. Produrre scaffali di alta qualità è una priorità assoluta, quindi l'acciaio viene stampato in casa secondo requisiti molto specifici. Per lubrificare la lamiera prima dello stampaggio, veniva rivestita con un ugello spot ad aria nebulizzata. Questo comportava uno spreco di olio, un ambiente sporco, una cattiva distribuzione generale e quindi problemi di qualità. Chiaramente avevano bisogno di un sistema di lubrificazione automatizzato.

L'obiettivo dell'azienda era di aggiornare la loro soluzione di lubrificazione con un sistema automatizzato che potesse applicare un sottile strato di lubrificante coerente e distribuito in modo uniforme sull'acciaio mentre passa attraverso diverse fasi di formatura. Il sistema doveva anche essere in grado di adattare il tasso di applicazione alla velocità della linea per evitare sprechi.

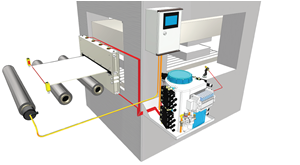

Il sistema di lubrificazione automatica AutoJet L210

Il nostro esperto di spruzzatura ha capito che il sistema di lubrificazione automatica AutoJet® L210 avrebbe risolto i problemi di lubrificazione e di spreco del cliente. Questo sistema fornisce un metodo automatizzato altamente efficiente per applicare i lubrificanti in modo uniforme e completo, il tutto basato sulla velocità della linea.

Dopo aver eseguito i test e controllato la qualità finale, il cliente ha riconosciuto il potenziale e ha deciso di ordinare 3 sistemi di lubrificazione AutoJet® L210.

Risultato

Il cliente era soddisfatto del risultato finale. Il nuovo sistema applica automaticamente e accuratamente il lubrificante in base alla velocità della linea. Questo ha portato a un aumento della velocità del 10% e quindi a una produttività superiore del 10%. Ma la cosa più importante è che, non essendoci più sprechi, il consumo di olio è stato ridotto del 50%. Questo fa risparmiare l'equivalente di 80 ore di lavoro alla settimana e ha anche un grande impatto sugli obiettivi di sostenibilità dell'azienda.