Au cours du processus de fabrication des bardeaux de toit, un fabricant utilisait des buses de pulvérisation d'air pour appliquer un agent de démoulage sur les moules. Malheureusement, cela créait des problèmes, par exemple une application inégale de l'agent de démoulage sur les moules. Pour compenser, le fabricant a augmenté le volume d'agent de démoulage appliqué pour assurer une couverture complète. Les buses ont pulvérisé en continu pendant le processus de fabrication. Cela a permis de recouvrir d'agent de démoulage les zones situées entre les moules ainsi que les moules eux-mêmes. La consommation d'air comprimé était élevée et entraînait la formation de brouillard et des problèmes de sécurité pour les travailleurs. Le fabricant nous a contactés pour l'aider à améliorer l'efficacité de son processus, à améliorer l'environnement de travail et à réduire les coûts d'exploitation.

Un système d'application d'agent de démoulage plus efficace

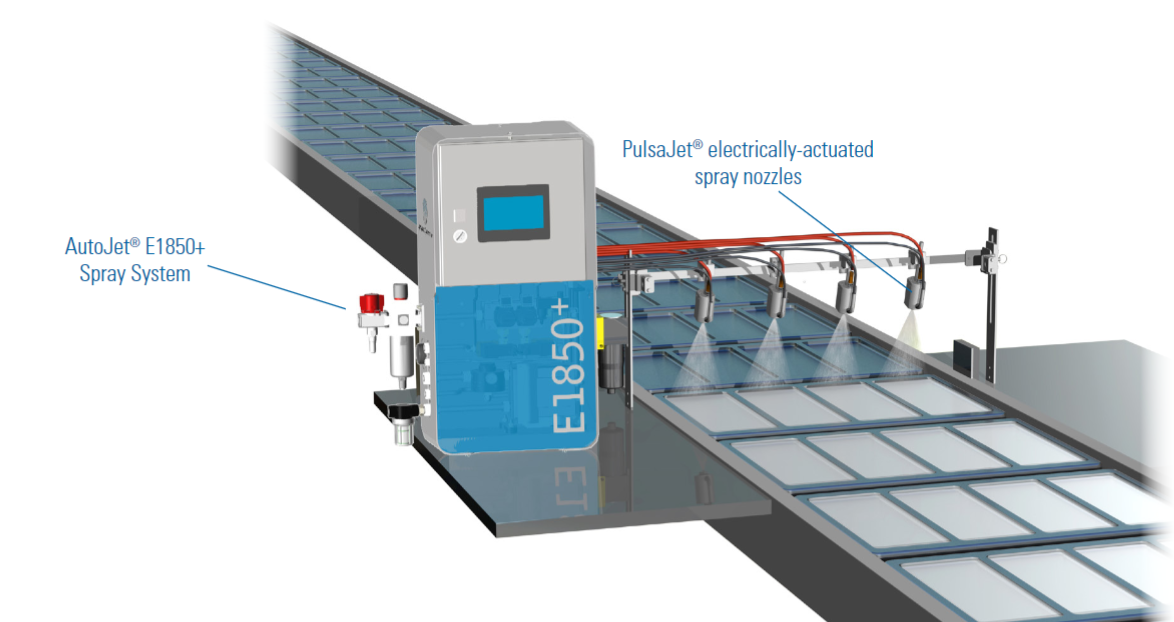

Un système de pulvérisation automatisé AutoJet® applique désormais l'agent de démoulage. Le système, contrôlé par un système de pulvérisation AutoJet E1850+, utilise des buses hydrauliques PulsaJet® actionnées électriquement pour appliquer avec précision le volume approprié d'agent de démoulage sur chaque moule. La commande de pulvérisation de précision (PSC) ajuste le débit en fonction des conditions de fonctionnement, comme le changement de vitesse de la ligne. Le système utilise également des capteurs pour détecter la présence des moules, garantissant que le système ne pulvérise que lorsque les moules sont présents.

Résultats du nouveau système de pulvérisation

Le système de pulvérisation automatisé AutoJet assure une application précise de l'agent de démoulage sur les moules. Les problèmes de sur- et de sous-application ont été éliminés et la consommation d'agent de démoulage a diminué de 25 %. L'air comprimé coûteux et le brouillard associé ont également été éliminés, ce qui a permis de réduire les coûts d'exploitation, d'améliorer la sécurité des travailleurs et de réduire de 40 % le temps de maintenance. Le système a dépassé les attentes du fabricant avec des économies mensuelles de 3 000 € et un retour sur investissement de trois mois.