En Europe, 40 % de toute l'eau douce est consommée par l'industrie. Outre les industries alimentaire, chimique, métallurgique et pétrolière, l'industrie du papier est l'un des plus gros consommateurs d'eau. En Slovénie et en Suède, l'industrie du papier est même le plus grand préleveur d'eau industrielle.

Au cours des dix dernières années, le coût de l'eau a plus que doublé dans certaines régions, ce qui a amené l'industrie du papier à se pencher sérieusement sur cette dépense. Lorsque les coûts d'élimination des eaux usées sont inclus, ils sont encore plus importants.

L'usure des buses est synonyme de gaspillage d'eau

Les buses de pulvérisation sont au cœur de toutes les applications qui utilisent de l'eau dans l'usine. Ces composants apparemment simples ont un impact significatif sur les performances et les coûts d'exploitation pour l'hydratation, le nettoyage, la lubrification, la coupe des bords, le blanchiment, le démoulage, le collage et des dizaines d'autres applications.

Au fur et à mesure que les buses de pulvérisation s'usent, leurs orifices s'agrandissent et, pour une pression donnée, le débit augmente. Même une légère usure des buses qui ne peut pas être détectée visuellement peut entraîner un gaspillage considérable, coûtant des dizaines, voire des centaines, de milliers de dollars par an en frais d'exploitation supplémentaires.

Les buses usées qui pulvérisent au-delà de leur capacité ne gaspillent pas seulement de l'eau : Les coûts d'électricité augmenteront en raison du fonctionnement excessif des pompes, et n'oublions pas les coûts de consommation de produits chimiques, qui augmenteront également. Voici deux exemples qui illustrent la rapidité avec laquelle les coûts peuvent augmenter.

Exemple 1. Augmentation des frais d'exploitation d'une douche de section sèche

Une douche avec 70 buses pulvérisant un agent de démoulage sur le feutre du séchoir.

| Buses neuves | Buses usées à 15 | |

| Eau | € 5,335 | € 6,135 |

| Produits chimiques | € 46,800 | € 53,820 |

| Électricité | € 2,667 | € 3,118 |

| Total | € 54,802 | € 63,073 |

| Augmentation des dépenses pour une douche | € 8,271 |

Par conséquent, tout établissement disposant de six douches en zone sèche verrait ses coûts augmenter de près de 50 000 € par an.

Exemple 2. Augmentation des frais d'exploitation d'une douche de marque déposée

Une douche avec 72 buses dans la partie sèche d'une section de presse fonctionnant à 15 % au-dessus de sa capacité en raison de l'usure des buses.

| Consommation d'eau supplémentaire par an | 124 570 640,9 litres |

| Augmentation du coût annuel de l'eau et de l'électricité pour le fonctionnement de la pompe d'une douche | € 65,156 |

Dans une installation utilisant dix douches, le gaspillage annuel dépasse rapidement un demi-million d'euros.

Moyens de réduire la consommation d'eau :

1 : Remplacer les buses de pulvérisation usées à intervalles réguliers

Les buses de pulvérisation usées sont un problème courant dans la fabrication de la pâte et du papier, en grande partie à cause des produits chimiques et de l'eau utilisés. De nombreuses usines remplacent leurs buses de pulvérisation chaque année. Cependant, selon le nombre et le type d'opérations de pulvérisation, le coût des buses de remplacement peut être bien inférieur au coût de l'eau gaspillée, même si les buses ne sont usées qu'à 15 ou 20 %.

Liste de contrôle de l'entretien des buses de pulvérisation

❏ DÉBIT - CHAQUE BUSE

Pompes centrifuges : Surveillez les lectures du débitmètre pour détecter les augmentations, ou collectez et mesurez le jet de la buse pendant une période donnée à une pression spécifique. Comparez ensuite ces relevés aux débits indiqués dans le catalogue du fabricant ou comparez-les aux relevés de débit de buses neuves et non utilisées.

Pompes volumétriques : Surveillez les diminutions de la pression de la ligne liquide ; le débit restera constant.

❏ PRESSION DE PULVÉRISATION

Pompes centrifuges à collecteur de buses : Surveiller les augmentations du volume de liquide pulvérisé. (La pression de pulvérisation est susceptible de rester la même.)

Pompes volumétriques : Surveillez le manomètre pour détecter une diminution de la pression et une réduction de l'impact sur les surfaces pulvérisées. (Le volume de liquide pulvérisé est susceptible de rester le même). Surveillez également les augmentations de pression dues à l'obstruction des buses. Inspecter visuellement les changements dans la couverture de pulvérisation.

❏ TAILLE DE LA GOUTTE

Examinez les résultats de l'application pour détecter les changements. Les augmentations de la taille des gouttes ne peuvent pas être détectées visuellement dans la plupart des applications. Une augmentation du débit ou une diminution de la pression de pulvérisation aura un impact sur la taille des gouttes.

❏ IMPACT

Examinez les résultats de l'application pour détecter une usure prématurée du tissu et/ou des problèmes de qualité du papier. Cela peut indiquer une augmentation de l'impact qui ne peut pas être détectée visuellement.

❏ MODÈLE DE PULVÉRISATION

Inspectez visuellement chaque buse pour détecter tout changement dans l'uniformité du motif. Vérifiez l'angle de pulvérisation à l'aide d'un rapporteur. Mesurez la largeur du motif de pulvérisation sur la surface pulvérisée.

2 : Changez le matériau de la buse pour prolonger sa durée de vie et garantir des performances optimales

Les buses fabriquées dans des matériaux plus durs ont généralement une durée de vie plus longue. En plus des matériaux standard tels que le laiton et l'acier inoxydable, des buses de pulvérisation plus durables sont souvent disponibles dans des matériaux spéciaux, des carbures ou avec des orifices en rubis.

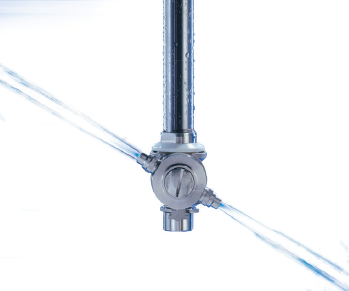

Les buses avec un orifice en rubis synthétique sont fréquemment utilisées pour la découpe de bandes car elles offrent une précision de pulvérisation supérieure pour un bord net et précis et une résistance à l'usure jusqu'à 2000 fois supérieure à celle du laiton. En outre, le jet reste régulier même dans les premiers stades d'usure.

De nombreuses buses de douche à jet solide sont également disponibles avec des orifices en rubis ou en saphir. Le maintien de l'intégrité du jet pendant plus longtemps signifie un meilleur nettoyage des tissus pendant une période plus longue également.

La figure 2 fournit des ratios de résistance à l'abrasion standard pour nombre de ces matériaux afin de vous aider à déterminer si vous devez envisager un changement.

| Matériau de la buse de pulvérisation | Rapport de résistance |

| Aluminium | 1 |

| Laiton | 1 |

| Polypropylène | 1 – 2 |

| Acier | 1.5 – 2 |

| Monel | 2 – 3 |

| Acier inoxydable | 4 – 6 |

| Hastelloy | 4 – 6 |

| Acier inoxydable trempé | 10 – 15 |

| Stellite | 10 – 15 |

| Carbure de silicium (à liant nitrure) | 90 – 130 |

| Céramique | 90 – 200 |

| Carbures | 180 – 250 |

| Rubis ou saphir synthétique | 600 – 2,000 |

3 : Réduire la pression de pulvérisation si les performances le permettent

Bien que cela ne soit pas toujours possible, la diminution de la pression (qui ralentira la vitesse du liquide à travers l'orifice) peut contribuer à réduire la vitesse d'usure de l'orifice.

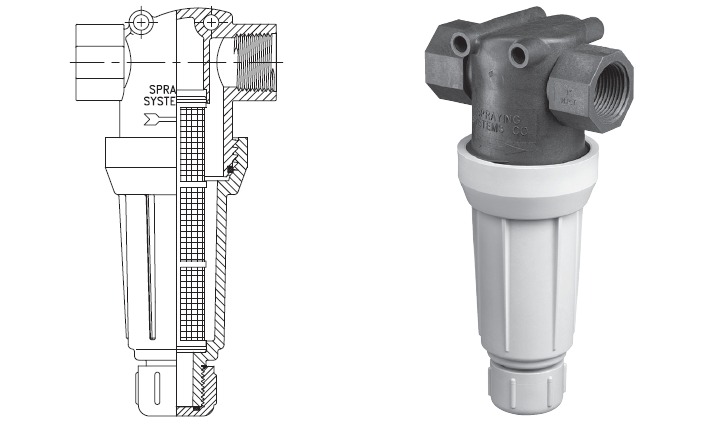

4 : Utiliser des buses autonettoyantes ou des crépines pour protéger les orifices et minimiser l'usure

Dans de nombreuses applications, la détérioration et le colmatage de l'orifice sont causés par des particules de saleté solides dans le liquide pulvérisé. Ce phénomène est particulièrement fréquent dans les systèmes utilisant la recirculation continue de l'eau de pulvérisation. Dans un processus de production moyen, le recyclage de l'eau permet environ 17 utilisations avant rejet, contre une ou deux utilisations sans recirculation.

Les buses autonettoyantes sont conçues comme des pistons. Lorsque la pression de la ligne est faible, le piston se rétracte pour purger les débris de l'orifice de la buse. Les buses autonettoyantes sont idéales pour les douches dont l'eau contient beaucoup de matières solides, ainsi que pour les machines à papier, en raison de leur conception compacte.

Les crépines, ou les buses avec crépines intégrées, retiennent les plus grosses particules et empêchent les débris de pénétrer dans l'orifice ou la palette de la buse, ce qui réduit considérablement l'usure.

5 : Utilisez des pistolets de pulvérisation au lieu de tuyaux ouverts

Pour le nettoyage de l'ensemble du broyeur, utilisez des pistolets de pulvérisation à basse pression au lieu de tuyaux ouverts. Cela peut réduire la consommation d'eau de 50 % ou plus. De plus, en veillant à ce que l'eau ne soit utilisée que lorsqu'elle est réellement nécessaire, on réduit considérablement le gaspillage.

6 : Automatisez le nettoyage de vos coffres et/ou réservoirs

Les réservoirs et les coffres sont souvent nettoyés manuellement par des travailleurs équipés de tuyaux ou en remplissant et vidant le réservoir ou le coffre plusieurs fois. Selon la taille du coffre, ces méthodes de nettoyage peuvent utiliser des centaines de litres d'eau à chaque fois que le coffre est nettoyé.

Lessystèmes automatisés de nettoyage des réservoirs constituent une alternative efficace au nettoyage manuel. Certaines usines ont déclaré avoir économisé jusqu'à 50 000 € par an et par coffre de stockage, simplement en passant au nettoyage automatisé.

Les systèmes de nettoyage en place (NEP) utilisent des buses de pulvérisation pour assurer un nettoyage et un rinçage contrôlés et complets. Les laveurs de cuve à fort impact, entraînés par un fluide ou motorisés, et les systèmes automatisés clés en main sont d'autres options. En plus d'utiliser beaucoup moins d'eau que les méthodes manuelles et de remplissage/vidange, le nettoyage automatisé des réservoirs offre de nombreux autres avantages, notamment

- Un nettoyage plus rapide et plus complet

- Réduction de l'utilisation de produits chimiques coûteux

- Réduction des coûts d'élimination

- Amélioration de la sécurité des travailleurs

- Une réduction des coûts de main-d'œuvre et des temps d'arrêt pour la maintenance.

Les systèmes clés en main intègrent des pompes, des capteurs, des moteurs et des vannes conçus pour optimiser les performances des buses de nettoyage des réservoirs. Les systèmes peuvent être équipés pour faire recirculer le liquide de nettoyage en circuit fermé, ce qui permet de réutiliser une partie, voire la totalité, de l'eau et des solutions de nettoyage chimiques.

Des systèmes de pulvérisation optimisés contribuent à un avenir durable et rentable

Les buses de pulvérisation sont des composants de précision conçus pour offrir des performances spécifiques dans des conditions spécifiques. Ce n'est pas parce qu'une buse pulvérise qu'elle fonctionne de manière optimale.

Lorsque les douches et/ou les opérations d'hydratation, d'enduction, de nettoyage et de coupe de la bande ne sont pas optimisées, une ressource naturelle précieuse est épuisée ; de plus, de nombreux autres problèmes coûteux peuvent être rencontrés tels que :

- Des problèmes de contrôle de la qualité

- Des arrêts de production non programmés

- Une augmentation de la maintenance

- Une consommation accrue de produits chimiques et d'électricité coûteux

Pour vous assurer que votre système fonctionne de manière optimale et ne gaspille pas d'eau, commencez par un audit de votre système de pulvérisation. Un audit est généralement proposé gratuitement et peut nécessiter plusieurs heures de travail.

La plupart des experts s'accordent à dire que, pour que le monde dispose d'une quantité suffisante d'eau salubre à l'avenir, il faut agir - et de manière agressive ! Pour le bien des générations futures, il est impératif que la pratique de la conservation de l'eau ne soit pas considérée comme une distraction sans importance. Si vous souhaitez en savoir plus sur la façon dont vous pouvez réduire la consommation d'eau dans votre usine, n'hésitez pas à nous contacter directement.