Un long fabricant d'acier avait besoin de pulvériser un antirouille sur des barres d'acier polies. Cependant, son système de pulvérisation par air créait de la brume, de l'overspray et une application excessive de l'huile. Ces problèmes se traduisaient par un équipement désordonné, une zone de production peu sûre et un environnement malsain pour les travailleurs. L'entreprise avait besoin d'un nouveau système de pulvérisation d'antirouille qui améliorerait la précision de l'application de l'huile. En retour, ce système permettrait également de réduire les dépenses en matériel et en main-d'œuvre.

Système de pulvérisation d'inhibiteur de rouille

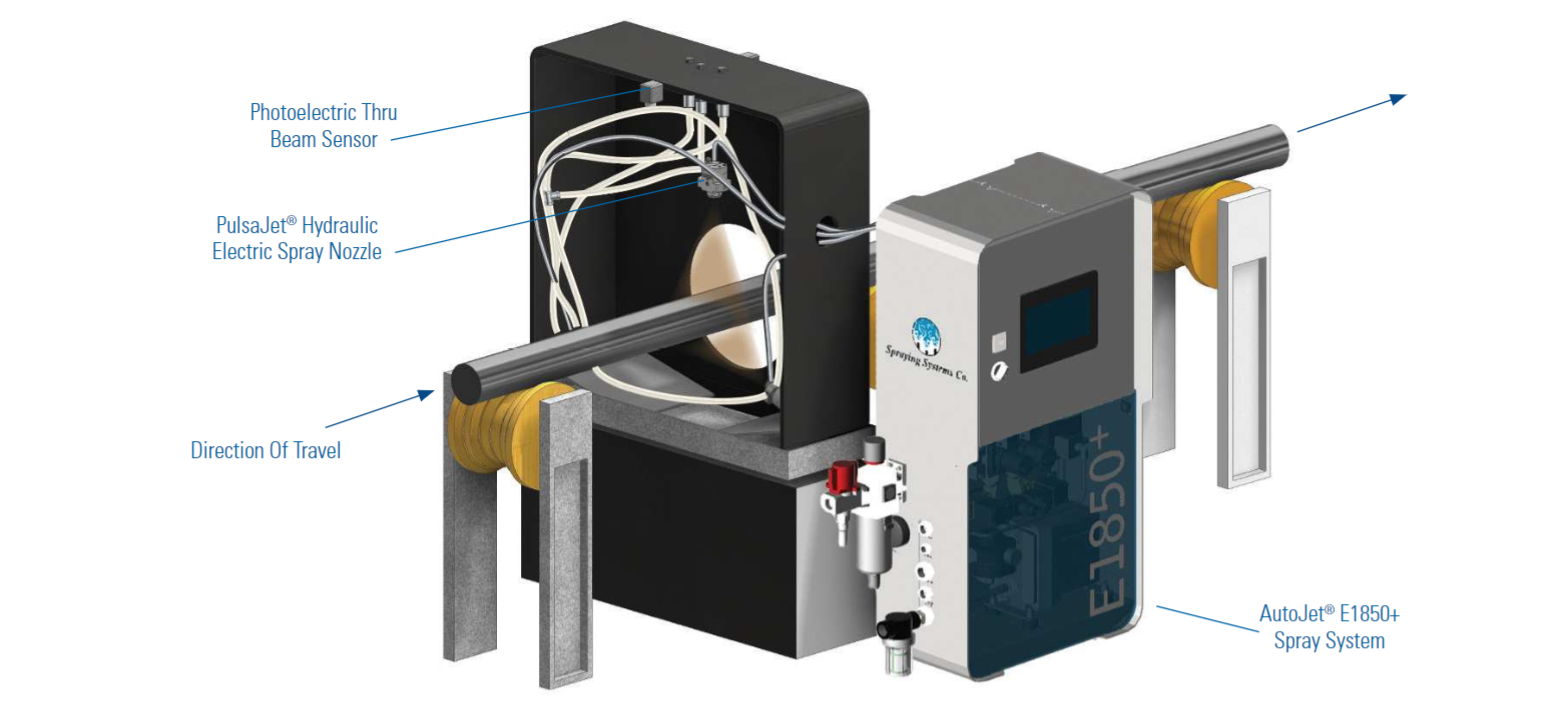

Suite à un test utilisant des buses de pulvérisation hydrauliques pour vérifier la précision de la forme de la pulvérisation, nous avons installé un système de pulvérisation AutoJet® E1850+. Le système comprend également trois buses de pulvérisation PulsaJet® AA10000AUH-104215 à commande électrique et des buses de pulvérisation UniJet® PWMD.

Lorsque les barres d'acier de 7/8 à 3 pouces de diamètre traversent la station de pulvérisation, le système E1850+ est déclenché par un capteur photoélectrique à faisceau barrage. Ce capteur démarre et arrête les buses de pulvérisation. Montées pour fournir une couverture d'huile uniforme et constante, ces buses hydrauliques ont pu atteindre un faible débit de 4 à 15 litres/heure et une pression de liquide constante de 2 bars.

Résultat

Les systèmes de pulvérisation d'antirouille AutoJet et les buses hydrauliques PulsaJet recouvrent désormais les barres d'acier sans brouillard ni survaporisation. Cela permet au fabricant d'économiser des coûts importants en termes de consommation d'antirouille, de fonctionnement du compresseur d'air et de maintenance. Ils réalisent également des économies importantes en termes de main d'œuvre pour le nettoyage, et de matériaux pour absorber les déversements et les excès de pulvérisation. Toutes ces réductions s'élèvent à 17 500 € par an, ce qui se traduit par un délai de récupération de moins d'un an pour le nouveau système de pulvérisation.

L'entreprise a également pu améliorer ses efforts en matière de durabilité en rendant l'environnement de travail plus sûr et plus sain pour les employés grâce à l'élimination des excédents de pulvérisation et des huiles en suspension dans l'air.