De nombreuses boulangeries dans le monde entier utilisent un glaçage breveté bien connu pour remplacer le lavage à l'œuf sur les produits à fort volume tels que les petits pains. Il est généralement appliqué par des buses de pulvérisation placées au-dessus d'un convoyeur. Dans une usine britannique exploitée par l'un des plus grands groupes de boulangerie d'Europe, le glaçage est appliqué en continu par une seule buse hydraulique à jet plat VeeJet.

La pulvérisation vers l'extérieur à un angle de 90° sur les plateaux chargés de petits pains au fur et à mesure qu'ils étaient transportés, entraînait un débordement important, couvrant les surfaces avoisinantes au point que des plateaux de récupération étaient nécessaires. Toutes les heures, pendant chaque équipe de travail, une équipe de nettoyage spécialisée devait nettoyer toute la zone de pulvérisation.

Ce processus était évidemment source de gaspillage, et coûteux en termes de matériaux et de main-d'œuvre. En 2016, la boulangerie a déterminé que la réduction des coûts opérationnels continus devait être une priorité et a donc commencé à chercher un nouveau système de vitrage.

Système de vitrage pour boulangerie

Les objectifs de la boulangerie étaient simples : réduire la quantité de vitrage pulvérisé et améliorer la propreté de la zone. La solution modulaire proposée par Spraying Systems promettait les deux.

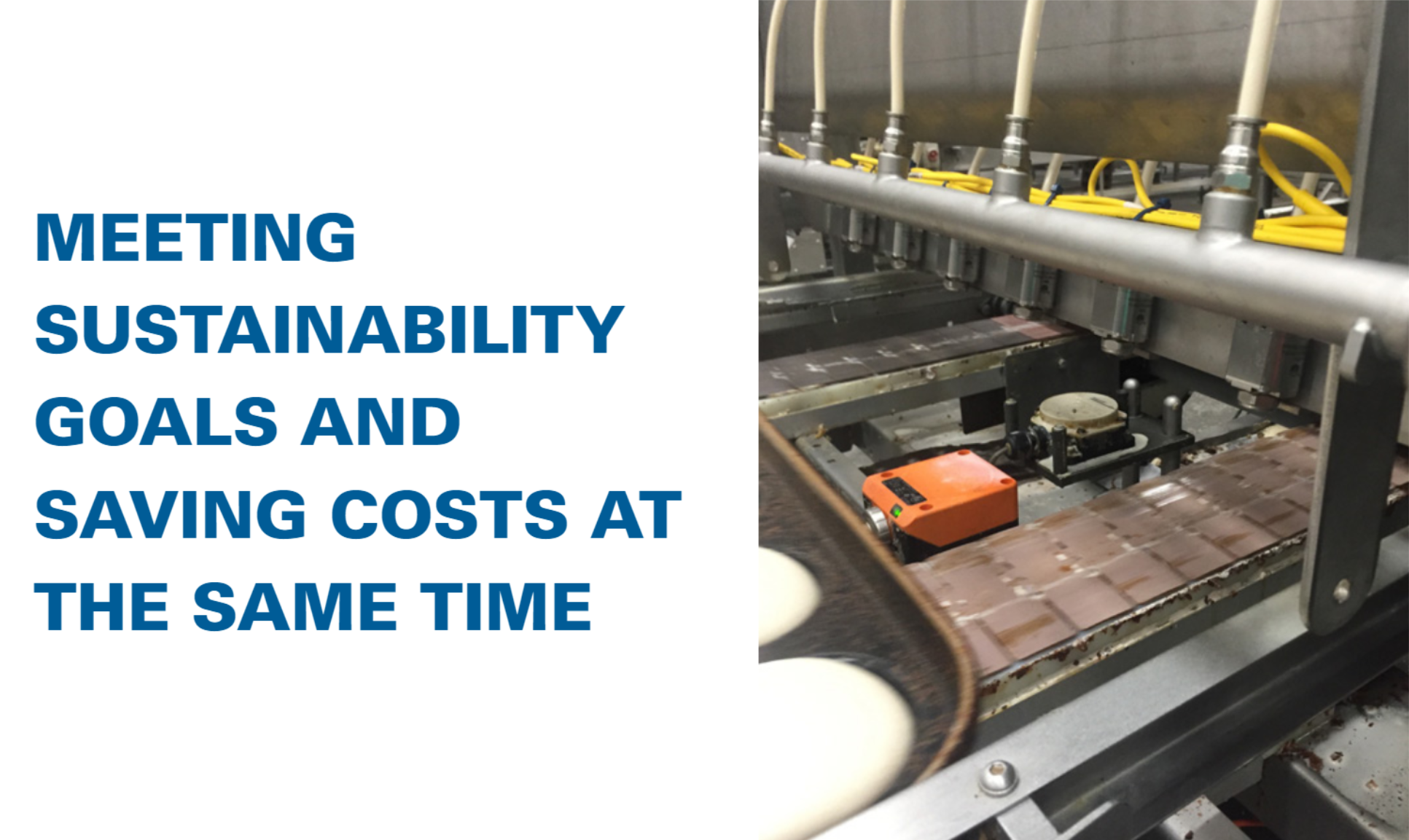

La proposition portait sur un système de revêtement de lavage d'œufs AutoJet® PHM AccuGlaze avec contrôleur PLC 2250+ dans lequel le glaçage est alimenté à partir de deux réservoirs de 50 litres, avec remplissage automatique, vers un collecteur de pulvérisation PulsaJet® à 6 buses. Le système utilise un encodeur et ne pulvérise que lorsque les petits pains sont sous les buses. Tous les éléments du système, y compris les éléments externes tels que la vitesse du convoyeur, sont contrôlés en permanence. Si la vitesse change, le débit du liquide est automatiquement ajusté en conséquence.

Les buses PulsaJet® elles-mêmes sont uniques aux systèmes de pulvérisation. Le débit, l'angle de pulvérisation et la taille des gouttelettes sont indépendants de la pression de la ligne. Le débit est modifié en allumant et en éteignant la buse de façon répétée et très rapide (jusqu'à des milliers de cycles par minute). Le pourcentage de temps de fonctionnement (variable de zéro à 100%) détermine le volume de liquide pulvérisé par unité de temps. La descente d'une seule buse PulsaJet® ou d'un collecteur est totalement flexible, et il n'est pas nécessaire de sélectionner les buses uniquement en fonction du débit.

Pour valider la performance de la pulvérisation et les attentes de réduction de la consommation de glaçage, le client a opté pour un essai sur site avant de passer commande. Six semaines plus tard, deux systèmes ont été achetés et installés.

Résultat

Le client avait utilisé le glacis propriétaire à un taux de plus de 40 litres/heure. Avec le système AutoJet®, la consommation de glaçage a été réduite à moins de 8 litres/heure. Il n'est désormais plus nécessaire de nettoyer pendant le travail. Tout le glaçage est appliqué sur les brioches, avec très peu de débordement. En moins de trois mois, la boulangerie a récupéré l'intégralité du coût des deux systèmes achetés. Il existe des avantages connexes. Le glaçage est conservé au réfrigérateur avant d'être utilisé.

Le volume conservé est maintenant réduit, ce qui signifie que les coûts énergétiques de la réfrigération sont également réduits. Le nettoyage horaire était gourmand en eau. Un seul nettoyage, en fin d'équipe, permet d'économiser de l'eau. Le client a également noté une amélioration de la santé et de la sécurité. Avec le système précédent, le surplus de vernis tombant autour de la zone de pulvérisation représentait un risque de glissade potentiellement dangereux, désormais supprimé.