La protection du climat n'est pas seulement un défi local, mais mondial, notamment en ce qui concerne le contrôle de la qualité de l'air. Partout dans le monde, de nouvelles solutions techniques doivent être appliquées pour assurer la conformité aux normes de sécurité environnementale. Dans cette mini-série, nous nous intéressons à deux cas différents de mesures de contrôle de la qualité de l'air dans les processus de combustion : la suppression des poussières à Sebalang (Indonésie) et le DeNOx à Pise (Italie).

Contrôle des poussières fines dans une usine de charbon

Actuellement, l'Indonésie tire plus de 50% de son énergie électrique de la combustion du charbon (source). La centrale électrique au charbon de Sebalang, construite en 2008 et composée de deux blocs de 50 MW chacun, contribue largement à cette production d'énergie.

Actuellement, l'Indonésie tire plus de 50% de son énergie électrique de la combustion du charbon (source). La centrale électrique au charbon de Sebalang, construite en 2008 et composée de deux blocs de 50 MW chacun, contribue largement à cette production d'énergie.

Lors du prétraitement du charbon pour la combustion, des émissions de particules diffuses sont produites au cours de nombreuses étapes du processus. Celles-ci affectent directement la santé des employés et, selon le comportement de distribution, également l'environnement. Spraying Systems Co. a installé près de 200 buses de pulvérisation à différents endroits de l'usine pour supprimer et déposer les poussières.

L'objectif était de lier les particules avec de l'eau et de réduire ainsi considérablement les émissions. Ce n'est que lorsque les particules de poussière s'agglomèrent avec les gouttes d'eau qu'elles peuvent être déposées. Pour que la séparation soit réussie, la taille des gouttes produites par les buses est un paramètre décisif(source). Si les gouttelettes sont trop grosses, les particules de poussière s'écoulent autour d'elles. Les gouttelettes trop petites sont emportées par le flux d'air ambiant tout comme les poussières, de sorte qu'aucune séparation n'a lieu. La première étape a donc consisté à sélectionner des types de buse adaptés aux différents sites. Les ingénieurs se sont appuyés sur un système de calcul déjà utilisé avec succès dans des usines similaires, comme le montre notre étude de cas.

Le processus de l'usine de charbon

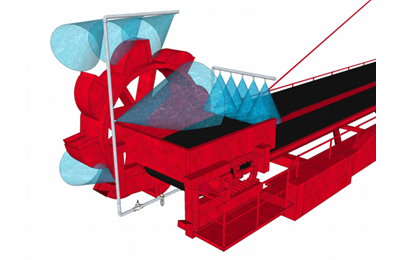

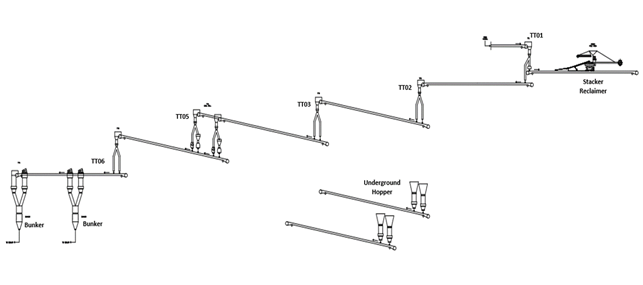

La houille destinée à Sebalang est livrée par bateau. Depuis le point de chargement final, il passe par des bandes transporteuses de 850 m pour arriver dans une soute souterraine. En chemin, le charbon passe par cinq tours de transfert (figure 2), est déchiqueté et plusieurs fois rechargé. Ces points de transfert sont particulièrement critiques en termes d'émissions de poussières fines. Les buses hydrauliques FogJet® 7G pulvérisent directement sur la roue à aubes depuis le haut pour un contrôle optimal des poussières fines. (Image 1a/b).

La buse de contrôle des poussières

Les buses à cône plein 7G se composent d'une tête avec sept buses plus petites. Elles produisent un jet fin et empêchent ainsi efficacement la propagation de la poussière soulevée. Sur les tours de transfert individuelles (TT), des buses à cône creux de type WhirlJet® BD ont été installées en cercle, qui pulvérisent en diagonale par le haut sur les bandes transporteuses. Le rideau de pulvérisation supprime la formation ou la propagation de la poussière en liant les particules. Enfin, des buses bi-fluides ont été utilisées avant le trou de bunker. Celles-ci atomisent l'eau avec de l'air comprimé et produisent ainsi un spectre de gouttelettes extra-fines (d32 ≈ 30 µm(Fonctionnement à une pression d'air d'atomisation de 3 barg et une pression de liquide de 3 barg)). Par conséquent, les poussières particulièrement fines qui se produisent à cet endroit peuvent être très bien collées. Toutes les conduites vers les systèmes de buses ont en outre été équipées d'unités de filtration. Cela permet de prolonger les intervalles de maintenance ainsi que la durée de vie totale des buses(source).

Le positionnement optimal de tous les systèmes de buse a été simulé dans des graphiques CAD (Computer-Aided Design). La dernière mise au point a eu lieu en coopération avec l'opérateur local. Finalement, la formation de poussière a pu être réduite de manière significative grâce à l'utilisation de la technologie des buses SSCo ; une amélioration significative pour les employés et l'environnement.

Ainsi, les valeurs d'émission ont pu être améliorées de manière significative en utilisant la dernière technologie de buse. Si vous souhaitez en savoir plus sur le contrôle des poussières, veuillez nous contacter directement ou télécharger la brochure.