Sistema automatizado de aspersión ahorra más de $45,000 dlls al año a un fabricante de aluminio al reducir su consumo de aceite

Sistema automatizado de aspersión ahorra más de $45,000 dlls al año a un fabricante de aluminio al reducir su consumo de aceite

Problema:

Golden Aluminum, un fabricante de contenedores de aluminio para comida y bebidas, necesitaba recubrir una lámina de 760mm (30") de ancho avanzando a velocidades de hasta 300m/min (1000’/min), con lubricante. El lubricante protege la lámina en el nivelador de tensión y reduce el desgaste de los rodillos de trabajo que siguen a la niveladora. El sistema anterior utilizaba mucho aceite, desperdiciando dinero y, además, requería que los trabajadores limpiaran el exceso de lubricante varias veces en cada turno. Por otro lado, el sistema operaba a altas presiones, creando un ambiente de trabajo resbaloso y, por tanto, peligroso, alrededor del nivelador de tensión. Otra preocupación de seguridad era la presión de los tanques que alimentaban al sistema que, ocasionalmente, tenían que abrirse trabajando bajo presión.

Solución

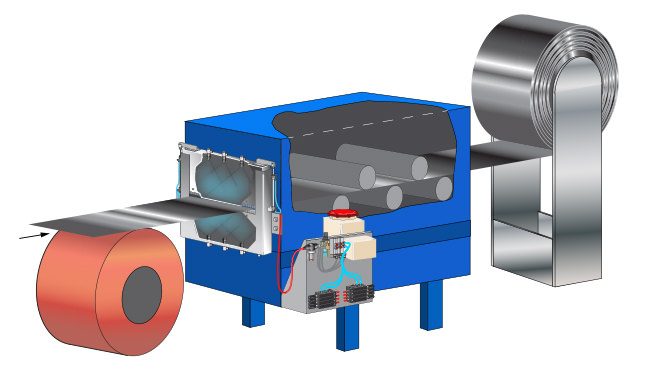

Un Sistema de Lubricación AutoJet® L210 de Spraying Systems ha eliminado los problemas de Golden Aluminum. El sistema cuenta con un lubricador de bobina de 90mm (35") montado a la entrada del nivelador de tensión. El lubricador tiene seis boquillas hidráulicas UniJet®, suministradas por separado con una bomba de pistón neumática, para asegurar la cobertura uniforme de la lámina. El lubricador de bobina está equipado con un extractor para prevenir que la niebla ensucie el área circundante. Las bombas montadas en la unidad base extraen el lubricante de un tanque de 35 litros (9 galones) que no está presurizado y que puede llenarse con facilidad durante la operación.

Resultados:

La eficiencia de transferencia mejorada del Sistema de Lubricación AutoJet® L210, ha reducido en un 80% el consumo de aceite, ahorrando a Golden Aluminum $4,000 dlls mensuales. Adicionalmente, se ha incrementado la eficiencia operativa. El sistema de aspersión de baja presión, completamente contenido entre el montaje del lubricador de bobinas, no genera niebla. Los equipos y el piso alrededor del nivelador de tensión ya no están resbalosos y los accidentes se eliminaron por completo. La instalación de un tanque de suministro no presurizado de 35 litros (9 galones) elimina otro peligro potencial en la planta. El retorno de inversión del nuevo sistema de lubricación fue de menos de dos meses.

Para obtener detalles completos de este estudio de caso, haga clic aquí para ver la versión en PDF.