Fabricante de pisos de madera ahorra más de $36,000 USD al año aplicando pigmento con un Sistema Automatizado de Aspersión

Fabricante de pisos de madera ahorra más de $36,000 USD al año aplicando pigmento con un Sistema Automatizado de Aspersión

Problema:

Un fabricante de pisos de madera necesitaba aplicar de forma intermitente un pigmento en la ranura de las tablas individuales a medida que pasaban en la banda transportadora. Debido a que los machimbres de las duelas no están entintados posterior a la instalación, aplicar color ayuda a esconder imperfecciones menores.

El fabricante había utilizado un sistema que incluía una pistola de aire, pero la punta de la boquilla tendía a taparse y la aplicación era inconsistente. Los problemas de taponamiento y los paros imprevistos eran tan frecuentes, que se requería la atención casi constante de los trabajadores y el apagado de la línea cada hora, era frecuente. La calidad de la aspersión era mala y los escurrimientos de la boquilla en la línea de producción causaba problemas de rechazos.

Solución:

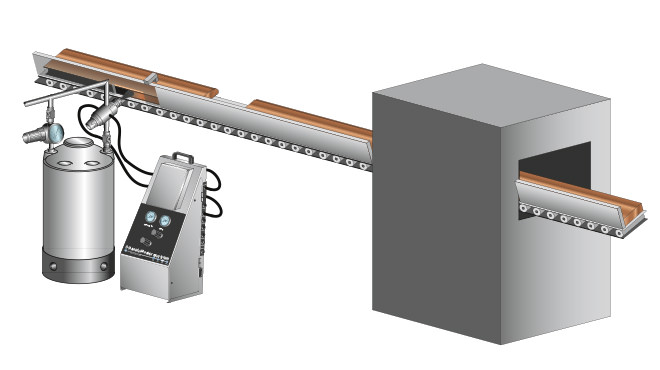

La solución de Spraying Systems consta de una boquilla de atomización controlada por un Sistema Modular de Aspersión AutoJet®. El pigmento se suministra al sistema desde un tanque de presión de 38 litros (10 galones). El Sistema Modular de Aspersión AutoJet activa la boquilla para que asperje siempre que la banda transportadora está en movimiento y un sensor de objetos detecte una duela. No se activa la aspersión cuando la banda transportadora se

detiene o bien, cuando no hay duelas presentes. Una boquilla automática de atomización con aire modelo 1/4JAUCO provee la cobertura precisa y consistente de las duelas y está equipada con una aguja de limpieza que previene el taponamiento del orificio de la boquilla. La boquilla también proporciona un cierre positivo que evita el goteo en la línea de producción.

Resultados:

El Sistema Modular de Aspersión AutoJet® ha mejorado la eficiencia de la producción y ha ahorrado dinero al fabricante. Debido a la confiabilidad del sistema, los operadores que anteriormente monitoreaban el sistema de aspersión han sido reasignados a otras tareas. El sistema de aspersión es capaz de operar turnos de 8 horas entre mantenimientos de rutina. Los desperdicios se han reducido 50% desde la instalación del nuevo sistema de aspersión. Estos factores juntos han ahorrado al fabricante más de $3,000 dólares al mes, con un retorno de la inversión de menos de dos meses.

Para obtener detalles completos de este estudio de caso, haga clic aquí para ver la versión en PDF.