En Europa, el 40% del agua dulce es consumida por la industria. Junto con las industrias alimentaria, química, de metales primarios y del petróleo refinado, la industria papelera es una de las que más agua consume. En Eslovenia y Suecia, la industria papelera es incluso la que más agua industrial extrae.

En los últimos diez años, los costes del agua se han duplicado con creces en algunas zonas, lo que ha hecho que la industria papelera se plantee este gasto. Cuando se incluyen los costes de eliminación de aguas residuales, es aún más significativo.

El desgaste de las boquillas supone un desperdicio de agua

Las boquillas depulverización son el núcleo de todas las aplicaciones que utilizan agua en la fábrica. Estos componentes, aparentemente sencillos, tienen un impacto significativo en el rendimiento y los costes de funcionamiento en la hidratación, la limpieza, la lubricación, el recorte de bordes, el blanqueo, el despegue, el encolado y docenas de otras aplicaciones.

A medida que las boquillas de pulverización se desgastan, sus orificios se hacen más grandes y, a una presión determinada, el caudal aumentará. Incluso un ligero desgaste de las boquillas que no puede detectarse visualmente puede suponer un gran despilfarro, con un coste de decenas, a veces cientos, de miles de dólares al año en concepto de aumento de los gastos de explotación.

Las boquillas desgastadas que rocían por encima de su capacidad están desperdiciando algo más que agua: Los costes de electricidad aumentarán debido al funcionamiento excesivo de las bombas, y no olvidemos los costes de consumo de productos químicos, que también aumentarán. A continuación se ilustran sólo dos ejemplos de lo rápido que pueden aumentar los costes.

Ejemplo 1. Los gastos de funcionamiento de la ducha de la sección de secado aumentan

Una ducha con 70 boquillas que rocían un agente desmoldante sobre el fieltro de la secadora.

| Boquillas nuevas | 15% de boquillas desgastadas | |

| Agua | € 5,335 | € 6,135 |

| Productos químicos | € 46,800 | € 53,820 |

| Electricidad | € 2,667 | € 3,118 |

| Total | € 54,802 | € 63,073 |

| Aumento del gasto por una ducha | € 8,271 |

Por lo tanto, cualquier instalación con seis duchas en la parte seca se enfrentaría a un aumento de costes de casi 50.000 euros anuales.

Ejemplo 2. Aumento de los gastos de funcionamiento de una ducha

Una ducha con 72 boquillas en la parte seca de una sección de prensa que funciona un 15% por encima de su capacidad debido al desgaste de las boquillas.

| Consumo adicional de agua al año | 124.570.640,9 litros |

| Aumento del coste anual de agua y electricidad para el funcionamiento de la bomba de una ducha | € 65,156 |

En una instalación que funcione con diez duchas, el dinero desperdiciado cada año supera pronto el medio millón de euros.

Formas de reducir el consumo de agua

1: Sustituir regularmente las boquillas de rociado desgastadas

Las boquillas de pulverización desgastadas son un problema común en la fabricación de pasta y papel, en gran parte debido a los productos químicos y el agua que se utilizan. Muchas fábricas sustituyen sus boquillas de pulverización anualmente. Sin embargo, dependiendo del número y del tipo de operaciones de pulverización, el coste de las boquillas de recambio puede ser mucho menor que el coste del agua desperdiciada, incluso si las boquillas sólo están desgastadas en un 15 o 20%.

Lista de comprobación del mantenimiento de las boquillas de pulverización

❏ CAUDAL - CADA BOQUILLA

Bombas centrífugas: Supervise las lecturas del caudalímetro para detectar aumentos, o recoja y mida la pulverización de la boquilla durante un periodo de tiempo determinado a una presión específica. A continuación, compare estas lecturas con los caudales indicados en el catálogo del fabricante o compárelas con las lecturas de los caudales de las boquillas nuevas y no utilizadas.

Bombas de desplazamiento positivo: Controle la presión de la línea de líquido para ver si disminuye; el caudal se mantendrá constante.

❏ PRESIÓN DE PULVERIZACIÓN

En las bombas centrífugas del colector de boquillas: Vigilar si hay aumentos en el volumen de líquido pulverizado. (Es probable que la presión de pulverización permanezca igual).

Bombas de desplazamiento positivo: Supervisar el manómetro para ver si disminuye la presión y se reduce el impacto en las superficies pulverizadas. (Es probable que el volumen de líquido pulverizado siga siendo el mismo). Además, controle los aumentos de presión debidos a boquillas obstruidas. Inspeccione visualmente si hay cambios en la cobertura de la pulverización.

❏ TAMAÑO DE LA GOTA

Examine los resultados de la aplicación en busca de cambios. Los aumentos del tamaño de la gota no pueden detectarse visualmente en la mayoría de las aplicaciones. Un aumento del caudal o una disminución de la presión de pulverización afectarán al tamaño de la gota.

❏ IMPACTO

Examine los resultados de la aplicación para detectar el desgaste prematuro del tejido y/o problemas de calidad del papel. Esto puede indicar un aumento del impacto que no se puede detectar visualmente.

❏ PATRÓN DE PULVERIZACIÓN

Inspeccione visualmente cada boquilla en busca de cambios en la uniformidad del patrón. Compruebe el ángulo de pulverización con un transportador. Mida la anchura del patrón de pulverización en la superficie pulverizada.

2: Cambie el material de la boquilla para prolongar la vida útil y garantizar un rendimiento óptimo

Las boquillas fabricadas con materiales más duros suelen ofrecer una mayor vida útil. Además de los materiales estándar, como el latón y el acero inoxidable, a menudo hay boquillas de pulverización más duraderas en materiales especiales, carburos o con orificios de rubí.

Las boquillas con orificio de rubí sintético se utilizan con frecuencia para el recorte de banda porque proporcionan una precisión de pulverización superior para un borde afilado y nítido y una resistencia al desgaste hasta 2.000 veces mayor que el latón. Además, el chorro se mantiene constante incluso en las primeras etapas de desgaste.

Muchas boquillas de chorro sólido también están disponibles con orificios de rubí o zafiro. Mantener la integridad del chorro durante más tiempo significa también una mejor limpieza de los tejidos durante más tiempo.

La figura 2 proporciona los índices de resistencia a la abrasión estándar de muchos de estos materiales para ayudarle a determinar si debe considerar un cambio.

| Material de la boquilla de pulverización | Relación de resistencia |

| Aluminio | 1 |

| Latón | 1 |

| Polipropileno | 1 – 2 |

| Acero | 1.5 – 2 |

| Monel | 2 – 3 |

| Acero inoxidable | 4 – 6 |

| Hastelloy® | 4 – 6 |

| Acero inoxidable endurecido | 10 – 15 |

| Stellite® (acero inoxidable endurecido) | 10 – 15 |

| Carburo de silicio (aglomerado de nitruro) | 90 – 130 |

| Cerámica | 90 – 200 |

| Carburos | 180 – 250 |

| Rubí o zafiro sintético | 600 – 2,000 |

3: Reducir la presión de pulverización si el rendimiento

Aunque no siempre es posible, la disminución de la presión (que reducirá la velocidad del líquido a través del orificio) puede ayudar a reducir la velocidad de desgaste del orificio.

4: Utilice boquillas autolimpiantes o coladores para proteger los orificios y minimizar el desgaste

En muchas aplicaciones, el deterioro del orificio y la obstrucción son causados por partículas sólidas de suciedad en el líquido pulverizado. Esto es especialmente frecuente en los sistemas que utilizan la recirculación continua del agua de pulverización. En un proceso de producción medio, la recirculación del agua permite aproximadamente 17 usos antes de la descarga, frente a uno o dos usos sin recirculación.

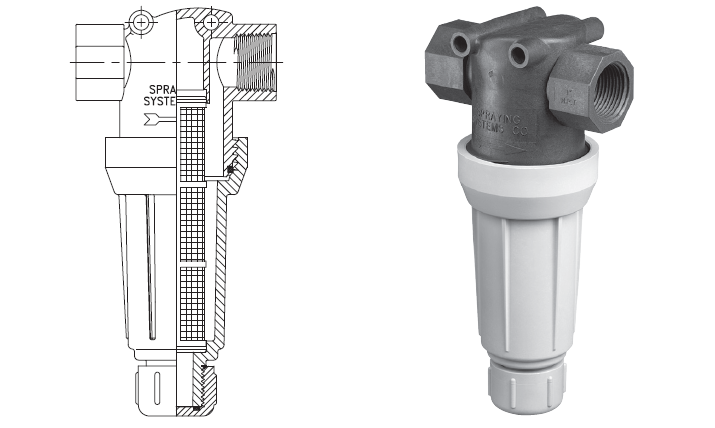

Las boquillas autolimpiantes tienen un diseño de tipo pistón. Cuando la presión de la línea es baja, el pistón se retrae para purgar los residuos del orificio de la boquilla. Las boquillas autolimpiantes son ideales para su uso en duchas con alto contenido de sólidos en el agua y también en el interior de las máquinas de papel debido a su diseño compacto.

Los coladores, o boquillas con coladores incorporados, atrapan las partículas más grandes y evitan que los residuos entren en el orificio de la boquilla o en el álabe y, por tanto, reducen considerablemente el desgaste.

5: Utilice pistolas pulverizadoras en lugar de mangueras abiertas

Para la limpieza de todo el molino, utilice pistolas pulverizadoras de baja presión en lugar de mangueras abiertas. Esto puede reducir el consumo de agua en un 50% o más. Además, si se asegura de que el agua está "abierta" sólo cuando es realmente necesaria, se reducirá significativamente el desperdicio.

6: Automatice la limpieza de las arquetas o los depósitos

Los depósitos y arquetas suelen limpiarse manualmente por trabajadores equipados con mangueras o llenando y vaciando el depósito o la arqueta varias veces. Dependiendo del tamaño de la arqueta, estos métodos de limpieza pueden utilizar cientos de litros de agua cada vez que se limpia la arqueta.

Lossistemas automatizados de limpieza de arquetas son una alternativa eficaz a la limpieza manual. Algunas fábricas han informado de que han ahorrado hasta 50.000 euros al año por arcón, simplemente cambiando a la limpieza automatizada.

Los sistemas de limpieza in situ (CIP) utilizan boquillas de pulverización para proporcionar una limpieza y un aclarado controlados y exhaustivos. Otras opciones son las lavadoras de depósitos de alto impacto, accionadas por fluidos o motorizadas, y los sistemas automatizados llave en mano. Además de utilizar considerablemente menos agua que los métodos manuales y de llenado y vaciado, la limpieza automatizada de tanques ofrece muchas otras ventajas como

- Limpieza más rápida y completa

- Reducción del uso de costosos productos químicos

- Reducción de los costes de eliminación

- Mejora de la seguridad de los trabajadores

- Reducción de los costes de mano de obra y del tiempo de inactividad por mantenimiento.

Los sistemas llave en mano integran bombas, sensores, motores y válvulas diseñados para optimizar el rendimiento de las boquillas de limpieza de los depósitos. Los sistemas pueden equiparse para recircular el líquido de limpieza en un circuito cerrado, lo que permite reutilizar una parte, o la totalidad, del agua y las soluciones químicas de limpieza.

Los sistemas de pulverización optimizados contribuyen a un futuro sostenible y rentable

Las boquillas de pulverización son componentes de precisión diseñados para ofrecer un rendimiento específico en condiciones concretas. El hecho de que una boquilla pulverice no significa que funcione de forma óptima.

Cuando las operaciones de duchado y/o humectación, recubrimiento, limpieza y recorte de la banda no están optimizadas, se está agotando un valioso recurso natural; además, pueden surgir muchos otros problemas costosos como

- Problemas de control de calidad

- Paradas de producción no programadas

- Aumento del mantenimiento

- Aumento del consumo de costosos productos químicos y electricidad

Para asegurarse de que su sistema funciona con la máxima eficiencia y no desperdicia agua, comience con una auditoría de su sistema de pulverización. Una auditoría suele ser gratuita y puede requerir varias horas de trabajo.

La mayoría de los expertos están de acuerdo en que, para garantizar que el mundo tenga suficiente agua potable en el futuro, hay que tomar medidas, ¡y de forma agresiva! Por el bien de las generaciones futuras, es imperativo que la práctica de la conservación del agua no se vea como una distracción sin importancia. Si quiere saber más sobre cómo puede reducir el consumo de agua en su fábrica, póngase en contacto con nosotros directamente.