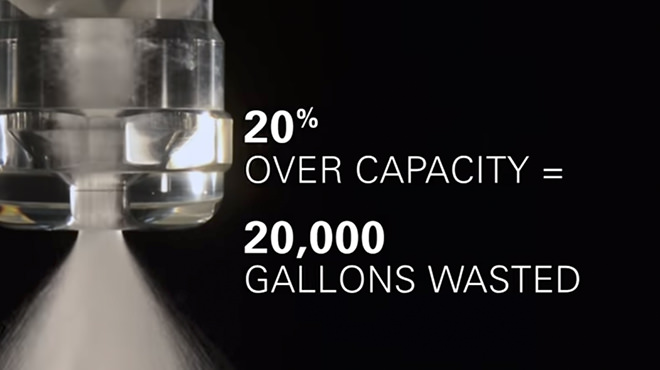

UN CAMBIO EN EL EQUIPO DE LIMPIEZA AHORRA 4,996,744 LITROS (1.32 MILLONES DE GALONES) DE AGUA Y UNA INVERSIÓN DE $1 MILLÓN DE DÓLARES EN CALENTADORES DE AGUA

Problema

Un gran fabricante buscaba formas de reducir el consumo de agua, sobre todo de agua caliente. Ya estaba utilizando equipos de limpieza automatizados y se mostraba escéptico ante la posibilidad de que un equipo diferente pudiera marcar una diferencia significativa.

Solución

Se instalaron nuevas boquillas de limpieza de tanques automatizadas en 14 tanques grandes de mezcla.

Resultado

-

Reducción del consumo de agua en 4,996,744 litros (1,320,000 galones).

-

Reducción del consumo de gas natural en un 21 %

-

Se prolongó la vida útil del sistema del fabricante y se eliminó la necesidad de realizar una inversión de un $1 millón de dólares en nuevos equipos

-

Se redujo el tiempo de inactividad por mantenimiento y se eliminó el gasto aproximado de $20,000 dólares al año en reparaciones de equipos

Si desea leer este estudio de caso completo, haga clic aquí para acceder a la versión en PDF.

UN FABRICANTE AHORRA MÁS DE $140,000 DÓLARES ANUALES

Problema

Un fabricante necesitaba mejorar la aplicación de fluido aglutinante sobre fibra de vidrio antes de que entrara en un horno de curado. Las boquillas de atomización con aire que se utilizaban no aplicaban el fluido de manera uniforme y con frecuencia aplicaban más de lo necesario.

Además, las boquillas de atomización con aire producían niebla que requería un tiempo de inactividad adicional para limpiar el equipo. Los elevados costos de energía asociados al aire comprimido también generaban inquietud en el fabricante.

Solución

Se instaló un nuevo asistema de aspersión automatizado para proporcionar una aplicación precisa y uniforme del fluido en todo lo ancho de la fibra de vidrio. El sistema realiza ajustes automáticos de la tasa de flujo cuando cambia la velocidad de la línea.

Resultado

-

Resolución de los problemas de calidad

-

Reducción de los costos de mano de obra en $118,000 dólares anuales

-

Ahorro de $15,000 dólares anuales al eliminar el uso de aire comprimido

-

En total, se logró un ahorro anual de más de $140,000 dólares

-

Retorno de la inversión en tres meses

Si desea leer este estudio de caso completo, haga clic aquí para acceder a la versión en PDF.

UNA CENTRAL ELÉCTRICA DE CARBÓN REDUCE EL CONSUMO DE AGUA EN UN 50 % Y MEJORA LA SEGURIDAD DE LOS TRABAJADORES CON NUEVAS BOQUILLAS DE LAVADO

Problema

Eliminar el polvo de carbón de las cintas transportadoras y los túneles era todo un reto para una central térmica de carbón del sureste de los Estados Unidos. Se utilizaban boquillas de aspersión para el lavado, pero no proporcionaban ni el impacto ni la cobertura adecuados para eliminar completamente el polvo, a pesar de utilizar grandes volúmenes de agua.

Cada noche, una vez finalizado el proceso de lavado, los trabajadores limpiaban manualmente con mangueras las zonas de difícil acceso y donde se acumulaban grandes cantidades de polvo.

Además de una limpieza incompleta, el proceso de lavado actual generaba riesgos para la seguridad. Las boquillas inundaban las cintas transportadoras y grandes volúmenes de agua caían en cascada a las zonas inferiores, creando el riesgo de resbalones y caídas para los trabajadores.

Solución

Las boquillas de lavado existentes se sustituyeron por boquillas TankJet®, una combinación de boquillas giratorias accionadas por fluido y boquillas fijas. Las boquillas TankJet 6353 y TankJet 80 están colocadas estratégicamente para garantizar una cobertura eficaz y completa de las cintas transportadoras y las paredes del túnel. Tras la instalación de las nuevas boquillas desaparecieron los problemas de inundación y de seguridad de los trabajadores, así como la necesidad de una segunda ronda de limpieza manual por parte de los trabajadores.

Resultado

-

Reducción del consumo de agua en un 50 %.

-

Ahorro en costos de mano de obra de $150,000 dólares anuales

-

Reducción de los costos de tratamiento de aguas residuales

-

Reducción del consumo de energía gracias al uso de bombas más pequeñas

-

Eliminación del riesgo de resbalones y caídas

Si desea leer este estudio de caso completo, haga clic aquí para acceder a la versión en PDF.

UNA EMPRESA AUTOMOTRIZ REDUCE EL USO DIARIO DE ACEITE EN UN 70 %

Problema

Una empresa automotriz necesitaba lubricar piezas metálicas antes del estampado. Se utilizaban boquillas de atomización con aire para aplicar el aceite lubricante. La aplicación de aceite era irregular y el uso de aire comprimido creaba un exceso de aspersión.

Solución

Se instaló un nuevo sistema de aspersión automatizado que permite ajustar automáticamente la tasa de flujo en función de la velocidad de la línea.

Resultado

-

Reducción del uso diario de aceite en un 70 %

-

Disminución de la neblina de aceite y mejora de la seguridad de los trabajadores

-

Reducción de los residuos de aceite a la deriva

-

Retorno de la inversión en un año

Si desea leer este estudio de caso completo, haga clic aquí para acceder a la versión en PDF.