Ein Hersteller für die Bauindustrie produziert strukturell isolierte Platten (SIP) für den Einsatz in einer Vielzahl von großen Bauprojekten. Während ihres Produktionsprozesses mussten sie einen Klebstoff aktivieren, indem sie einen Wassernebel auf Schaumstoffplatten sprühten. Sie verwendeten Luftzerstäuberdüsen, die den Nebel ständig versprühten, sobald das System eingeschaltet wurde. Dadurch entstand natürlich Overspray, was wiederum dazu führte, dass der Klebstoff sehr unberechenbar war. Dies führte auch zu einer zusätzlichen Reinigung der Produktionsanlagen. Darüber hinaus passte sich das Klebstoffsprühsystem nicht an Änderungen der Liniengeschwindigkeit an und es gab mehrere andere Leistungsprobleme mit ihrer Sprüheinrichtung.

Um die Probleme zu beheben, suchte der Hersteller nach einer Sprühlösung, die eine niedrige Durchflussrate des Wassers aufbringen konnte. Auf diese Weise würden sie effizienter produzieren und den Ausschuss reduzieren können.

AutoJet Klebstoff-Sprühsystem

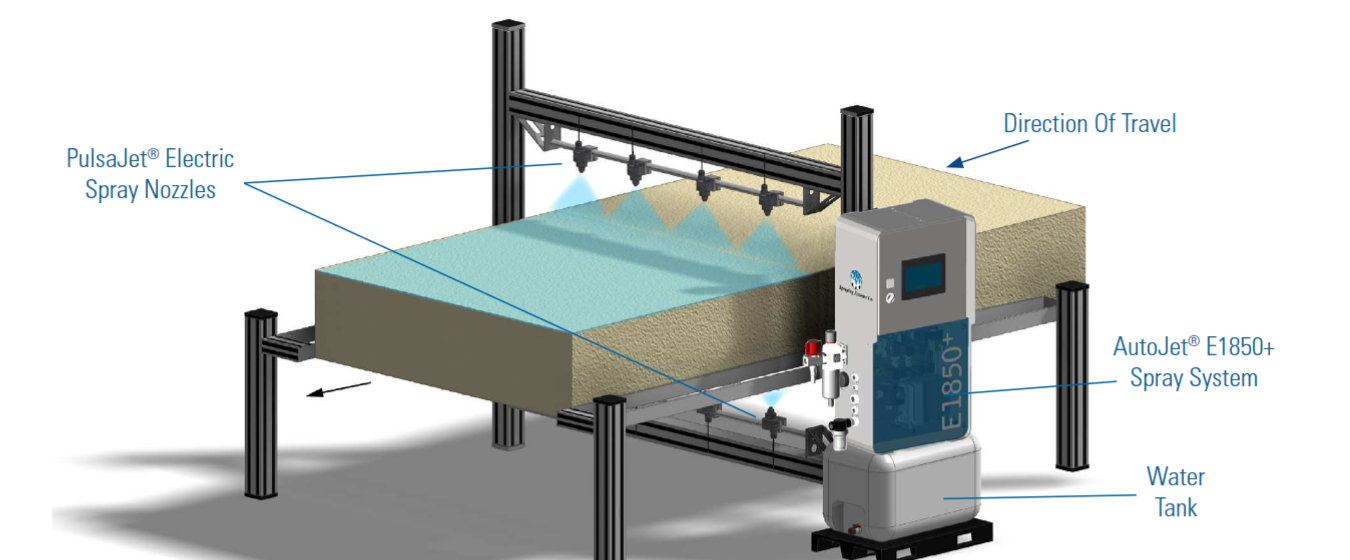

Nachdem unser lokaler Sprühexperte die Vorteile des AutoJet® E1850+ Sprühsystems mit luftbetriebener Doppelmembranpumpe demonstriert hatte, entschied sich der Hersteller für die Installation. Kombiniert mit 8 PulsaJet® AA10000AUH elektrisch angesteuerten Sprühdüsen und UniJet® PWMD automatisch ausrichtenden, schwalbenschwanzförmigen Sprühdüsen wurde das System nach den Vorgaben des Kunden installiert.

Die Düsen werden von einem Sensor angesteuert, um sich an Änderungen der Liniengeschwindigkeit anzupassen, so dass sie nur bei Bedarf sprühen. Mit einer Sprühbreite von insgesamt 1200 mm sorgen die Düsen für eine gleichmäßige Abdeckung bei einer geringen Durchflussrate (zwischen 1,5 und 6 Liter/h) und begrenzen Overspray auf ein absolutes Minimum.

Ergebnis des neuen Systems

Der Hersteller war mit dem neu installierten AutoJet-Sprühsystem sehr zufrieden. Der Wasserverbrauch sank um 50 % und es muss keine teure Druckluft mehr verwendet werden. Da das Spray nun gleichmäßig aufgetragen wird - auch bei unterschiedlichen Liniengeschwindigkeiten - ist die Qualität des Endprodukts jetzt höher als je zuvor. Das bedeutet, dass weniger Produkte verschrottet werden, weil sie nicht den Qualitätsstandards entsprechen.

Zusammen mit der effizienteren Nutzung der Ressourcen belaufen sich die Gesamteinsparungen auf 20.000 € pro Jahr. Eine wichtige Kosteneinsparung, die auch einen hohen Einfluss auf die Nachhaltigkeitsziele des Unternehmens hat.