Förderer-Tests

Da fördertechnische Prozesse bei Sprühanwendungen üblich sind, verwendet Spraying Systems Co. kundenspezifische Fördersysteme, um die Parameter der Sprüheinrichtung zu testen und zu optimieren. Diese Fördersysteme haben die Möglichkeit, die Liniengeschwindigkeit, die Düsenhöhe, die Anzahl der Düsen, den Düsenabstand und die Platzierung/Abstand des Substrats zu variieren. Zusätzlich können Tests mit Förderbändern zur Optimierung von komplexeren, automatisierten Sprühlösungen verwendet werden, wie z.B. solche, die AutoJet® Präzisionssprühsysteme mit PulsaJet® Düsen verwenden

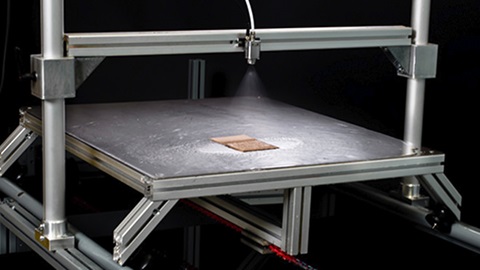

Übersicht über Förderbandtests

Spraying Systems Co. bietet ein Förderwagensystem mit einer variablen Liniengeschwindigkeit von bis zu 300 ft/min. Der quadratische 30-Zoll-Wagen macht iteratives Testen schnell und effizient, was oft erfordert, dass das Substrat für jede Iteration gewechselt wird. Für noch höhere Liniengeschwindigkeiten sind jedoch auch kontinuierliche Förderbänder erhältlich. Bei der Einrichtung des Fördersprays sind viele Parameter zu beachten, aber durch die Nutzung der Laborressourcen können die Betriebsparameter bewertet und optimiert werden.