Ein führender Hersteller von thermogeformten Einwegbechern benötigte ein Silikonemulsionssprühsystem, um eine dünne Beschichtung in die Kunststoffbecher aufzutragen, nachdem diese geformt wurden. Die Beschichtung verhindert, dass die Becher beim Verpacken zusammenkleben und hilft bei der Staubkontrolle in der Produktionsumgebung.

Die ursprüngliche Methode zum Auftragen der Silikonemulsion bestand darin, die Kunststoffplatte vor dem Formen in ein Trennmittel zu tauchen. Dieser Prozess beschichtete beide Seiten der Platte, obwohl nur eine Seite bedeckt werden musste.

Später wurde ein SPS-basiertes Sprühsystem ohne Erfolg eingesetzt. Die langsame Reaktionszeit des Systems und die verzögerte Sprühabschaltung führten dazu, dass das Trennmittel zu viel aufgetragen wurde. Dadurch wurde der nachfolgende Druck behindert und das teure Trennmittel verschwendet. Außerdem erforderten die minderwertigen Sprühdüsen eine häufige Wartung und sorgten für eine schlechte Übertragungseffizienz. Nebelbildung und übermäßiges Tropfen aus den Sprühdüsen führten außerdem zu rutschigen Böden im Produktionsbereich.

AutoJet-Silikonemulsions-Sprühsystem

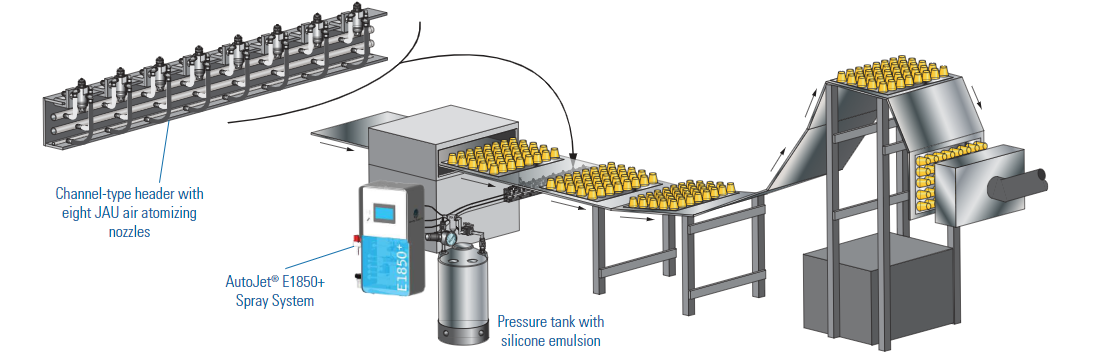

Die Lösung von Spraying Systems Co. verwendet ein AutoJet®E1850+ Sprühsystem mit einem 60-Liter-Druckbehälter, um die Silikonemulsion an automatische Düsen zu liefern, die nach oben in die geformten Becher sprühen. Die Düsen sind in einem praktischen, einteiligen Kanalsammler montiert, der unterhalb der Produktionslinie unmittelbar nach der Formmaschine positioniert ist.

JAU-Luftzerstäuberdüsen mit tropffreier Abschaltung beschichten gleichmäßig die Innenflächen der Becher. Das automatisierte System ist in die Maschinenpresse integriert, um einzelne Becher zu besprühen, während sie die Sprühstation durchlaufen.

Ergebnis

Das AutoJet®-Silikonemulsions-Sprühsystem hat die Fertigungseffizienz in mehrfacher Hinsicht verbessert. Fünf Arbeitsstunden, die vorher jeden Monat für die Wartung der Sprühdüsen benötigt wurden, sind weggefallen. Das neue Sprühsystem hat auch den Verbrauch der Silikonemulsion um mehr als 15% reduziert. Durch diese beiden Faktoren spart der Becherhersteller mehr als 18.000 € pro Jahr. Die Systemkosten haben sich in weniger als einem Jahr amortisiert.

Die verbesserte Leistung der Sprühdüsen und die bessere Systemsteuerung haben die Druckprobleme, die durch übermäßiges Auftragen des Trennmittels verursacht wurden, beseitigt und den Ausschuss reduziert. Außerdem haben die verbesserte Übertragungseffizienz, das präzise intermittierende Sprühen und die positive Abschaltung das Nebeln und Tropfen eliminiert und die Sauberkeit und Sicherheit am Arbeitsplatz verbessert.