Während der chemischen Verarbeitung verwenden die Hersteller Injektoren, um schädliche Gase zu kühlen, Chemikalien zu verdampfen oder gefährliche Stoffe zu minimieren, bevor sie sicher entsorgt werden. Diese Injektoren befinden sich oft in Rohren unterschiedlicher Größe. Wenn diese Chemikalien oder Gase durch das Rohr strömen, bewegen sie sich oft mit hohen Geschwindigkeiten und können den Injektor zum Schütteln oder Vibrieren bringen. Dies führt zu einem Ausfall der Injektor-Hardware und als Nebenprodukt ist die Anlage gezwungen, für die Wartung abzuschalten und verliert wertvolle Zeit und Ressourcen.

Glücklicherweise gibt es eine Lösung für gefährliche oder gefährliche Sprühanwendungen - CFD. Mehr darüber, was CFD ist und wie es eingesetzt wird, erfahren Sie in meinem früheren Artikel.

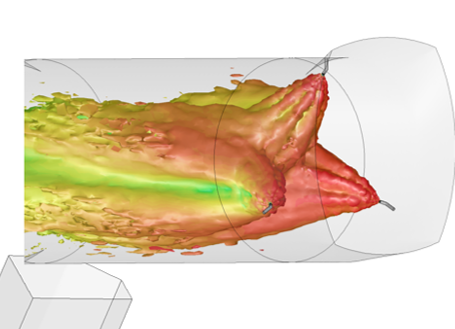

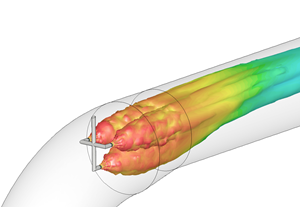

Wir führen CFD-Simulationen für Anwendungen wie diese durch, indem wir eine Spannungsanalyse auf unsere Simulation anwenden, die Fluid-Struktur-Interaktion (FSI) genannt wird. FSI-Simulationen stellen sicher, dass Düsen, , Injektoren und Sammler keinen extremen Kräften ausgesetzt sind, die zu einem Versagen führen könnten. FSI wird unter anderem bei der Wirbelablösung, der chemischen Verarbeitung und der Gaskühlung eingesetzt.

Wie wir bereits besprochen haben, treten strömungsinduzierte Vibrationen auf, wenn starke aerodynamische Kräfte von den vorbeiströmenden Gasen oder Chemikalien Belastungskräfte auf Objekte in der Strömung, wie z.B. Injektoren, erzeugen, die zu Vibrationen führen. Dies führt zu potenziellem strukturellem Versagen und die besorgniserregendsten Szenarien beinhalten starke Abwurffrequenzen, die aufgrund von unbegrenzten mechanischen Schwingungen zu katastrophalem Versagen führen können. Daher sind diese Schwingungssimulationen notwendig, um die mechanische Integrität sowohl der Struktur als auch der Lanzen sicherzustellen.

Durch die Erfassung der komplizierten Dynamik und der Wechselwirkungen von Gasströmung, Flüssigkeitsstrahl und mechanischen Belastungen können wir sowohl die Art der zu verwendenden Sprühgeräte als auch die optimale Ausrüstung innerhalb des Rohrs überprüfen. Letztendlich können wir einen Injektor so entwerfen, entwickeln und positionieren, dass keine strömungsinduzierten Vibrationen auftreten.

Warum ist das wichtig? Chemische Verarbeitungsanlagen können Millionen von Dollar verbrauchen, wenn sie ständig Sprühgeräte austauschen oder die Anlage aufgrund von Geräteausfällen stilllegen müssen. Die Durchführung von CFD-Studien zur Sicherstellung der richtigen Geräteauswahl und des optimalen Standorts innerhalb des Prozesses kann, je nach Prozess, in Sekundenschnelle einen Return on Investment generieren.

Darüber hinaus verdeutlicht diese Art von Arbeit, was die Technologie derzeit allen, die am Puls der Zeit sind, offenbart - die Optimierung von Prozessen, die wir für selbstverständlich halten, verbessert nahezu jeden Aspekt in der Fertigung und im Geschäft, was zu Kosteneinsparungen, höheren Gewinnen und einer gesteigerten Produktion führt.

Wenn Sie das Thema eingehender diskutieren möchten, kontaktieren Sie uns oder verbinden Sie sich direkt mit mir über LinkedIn.