Layde Steel Manufacturing muss nach dem Beizvorgang Korrosionsschutzöl auf das Blech sprühen, um Korrosion am Endprodukt zu vermeiden. Um sicherzustellen, dass die Beschichtung das gesamte Blech erreicht, verwendete Layde Steel eine automatische pneumatische Düse ohne Regelsystem. Diese fehlende Steuerung gab ihnen keine Flexibilität, sich an die Liniengeschwindigkeit anzupassen; wenn die Linie schnell lief, wurde zu wenig Öl aufgetragen und wenn sie langsam lief, wurde zu viel Öl aufgetragen. Dies führte zu verschiedenen Problemen wie Qualitätsproblemen, Ölverschwendung, Verschütten auf dem Boden, Vernebelung, Verstopfung, ..

Layde Steel war auf der Suche nach einer alternativen Lösung, die ihnen die volle Kontrolle über ihren Schmierprozess geben und gleichzeitig eine konstante Temperatur von 50°C aufrechterhalten würde, um Verstopfungen zu vermeiden.

AutoJet beheiztes Schmiersystem

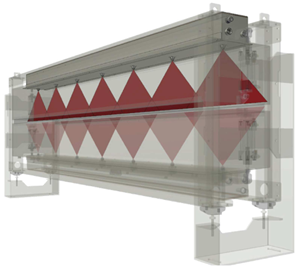

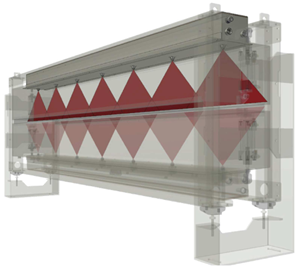

Nach sorgfältigen Tests und Bewertungen demonstrierte unser lokaler Sprühexperte ein leistungsfähiges System, das die Anforderungen erfüllen konnte. Das beheizte AutoJet® HP170-Schmiersystem kann problemlos eine konstante Temperatur von 50°C aufrechterhalten. Dies gewährleistet einen reibungslosen Fluss des Schmierstoffs das ganze Jahr über. Indem wir das System an 2 Verteiler anschließen, können wir den Sprühstrahl automatisch an die Liniengeschwindigkeit anpassen. Jeder Verteiler enthält 7 PulsaJets® für eine optimale Abdeckung.

Um die Wartung zu erleichtern und eine mögliche Verstopfung der Schläuche zu verhindern, ist das beheizte Schmiersystem auch mit einem Reinigungszyklus ausgestattet.

Ergebnis

Die Installation des AutoJet® HP170-Systems lieferte sofort die erwarteten Ergebnisse. Durch das exakte Auftragen der richtigen Beschichtungsmenge gibt es keine Probleme mehr mit der Qualität, dem Nebeln und dem Verschütten. Das System hat Layde Steel geholfen, den Einsatz des kostspieligen Öls um über 60 % einzuschränken, wodurch sich die Investition in weniger als einem Jahr amortisiert hat. Das Ergebnis sind zufriedenere Mitarbeiter, erhebliche Kosteneinsparungen und eine sauberere und sicherere Arbeitsumgebung.